Вакуумна металургія

Ва́куумна металу́ргія (англ. vacuum metallurgy) — металургія, що ґрунтується на використанні зниженого тиску (вакууму) у процесах відновлення металів із руд і сполук шляхом возгонки, переплавляння, спікання, дегазації[1].

Вакуумна металургія дає можливість одержувати високоякісні метали і сплави, оскільки вакуум захищає їх під час виплавляння і термічної обробки від високотемпературної взаємодії з газами навколишнього середовища. У вакуумі найповніше відбуваються процеси дегазації, дистиляційного розкиснення металів і рафінування від легколетких домішок, зменшується температура відновлення й інтенсивного розкладання металовмісних хімічних сполук і неметалевих включень.

Використання

Методами вакуумної металургії одержують реакційно-активні й тугоплавкі метали, виплавляють спеціальні сплави на основі чорних і кольорових металів у вакуумних індукційних печах. Ці методи застосовують також при рафінуванні металів і сплавів у твердому стані й під час вакуумно-дугового переплавлення у вакуумних дугових і електронно-променевих печах.

Крім того, методи вакуумної металургії використовують у процесах позапічної вакуумної обробки і розливання рідкої сталі, вакуумної термічної обробки, вакуумного лиття, зварювання, нанесення декоративних і захисних вакуумних покриттів тощо[2].

Вакуумна плавка

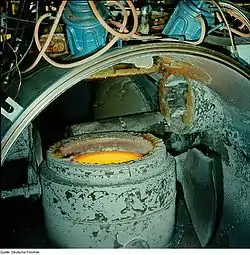

При плавці металів у вакуумі виділяється значна кількість газів, які повинні вилучатися за допомогою вакуумних насосів. Процес складається із стадій нагрівання, розплавлення і рафінування. Початковий нагрів металу до 300…400 °С супроводжується активною десорбцією газів, а також випаровуванням та розкладанням забруднень на поверхні металу. При подальшому нагріванні до 700…1000 °С (для сталі) практично повністю виділяється водень і частково кисень. Після остаточного розплавлювання виділяються у великій кількості кисень, азот, окис вуглецю. Під час рафінування видаляються залишки газу.

Методом вакуумної плавки особливо важливо отримувати заготовки із сплавів заліза, нікелю, міді, молібдену для електровакуумної промисловості; пластичні сорти заліза з малим вмістом вуглецю (армко, трансформаторні тощо), також залізо з високою магнітною проникністю; спеціальні сталі і сплави з пониженим вмістом водню і азоту; ніхром; антикорозійні сплави на нікелевій основі; високоелектродну мідь та її сплави; платину і платинові метали; тугоплавкі рідкісні метали. Щоб отримати якісний метал, необхідно завантажити його в герметичну піч і при поступовому нагріванні і розплавленні відкачувати гази, що виділяються з нього. Час перебування рідкого перегрітого металу у вакуумі має бути достатнім, щоб відбулися повністю усі хімічні реакції та дегазація.

Вакуумування методами вакуумної електрометалургії (вакуумною індукційною плавкою, електронно-променевим і вакуумно-дуговим переплавом) забезпечує одержання особливо високоякісних сталей.

Позапічна вакуумна обробка металів

Вакуумування сталі

Вакуумування сталі — обробка сталі вакуумом. У процесі такої обробки видаляються шкідливі гази, леткі домішки, неметалеві включення. Крім того, вона сприяє розкисненню металів. Розрізняють вакуумування сталі позапічне (розрідження 66,5 Па, або 0,5 мм рт. ст.) і вакуумування сталі, здійснюване під час вакуумної плавки (переплаву) сталі (розрідження 133·10−2…133·10−5 Па, або 10−2…10−5 мм рт. ст.). Позапічне вакуумування провадять у ковшах і спеціальних камерах Його застосовують до сталей, виплавлених у конверторах та електричних печах. Позапічною є також обробка струменю сталі при виливанні зливків, переливанні у ківш тощо, а також комбінована вакуум-шлакова обробка[3].

Вакуумне лиття

Вакуумне лиття — заповнення ливарної форми рідким металом у вакуумі. Здійснюється вакуумним засмоктуванням металу у ливарну форму, розташовану над розплавленим металом, або вакуумним засмоктуванням з використанням металостатичного тиску у форму, що розташована під розплавленим металом. Крім того, застосовують вакуумно-відцентрове заливання, лиття у вакуумі під тиском, заливання форм вільнопадаючим струменем у вакуумній камері тощо. У процесі вакуумного лиття заповнення форми металом супроводжується видаленням з неї газів, що сприяє одержанню щільних, високоякісних виливок Щоб виготовити тонкостінні виливки, які швидко тверднуть, вдаються до попередньої дегазації в ковші, вакуумній камері тощо[4].

Різновидом вакуумного лиття є вакуумно-компресійне лиття — яке здійснюється у кокіль з вакуумним засмоктуванням рідкого металу при заливанні і підвищеним тиском газу при затвердінні відливка[5].

Вакуумне лиття застосовують при виготовленні деталей з титану, цирконію, урану, берилію та інших металів і сплавів. Вакуумне лиття в поєднанні з вакуумною плавкою поширене при виготовленні виливок із спеціальних сплавів і сталей.

Вакуумне напилення

Вакуумне напилення або вакуумно-конденсаційний спосіб нанесення покриття (англ. physical vapour deposition, PVD — напилення конденсацією з парової (газової) фази) — група методів напилення покриттів (тонких плівок) у вакуумі, при яких покриття отримується шляхом прямої конденсації пари матеріалу, що наноситься[6].

З використанням методів вакуумного напилення отримують покриття товщиною від декількох ангстрем до декількох мікронів, зазвичай після нанесення покриття поверхня не потребує додаткового оброблення.

Вакуумне напилення застосовують для створення на поверхні деталей, інструментів і обладнання функціональних покрить — провідних, ізоляційних, зносостійких, корозієстійких, ерозієстійких, антифрикційних, протизадирних, бар'єрних тощо. Процес знайшов застосування при нанесенні декоративних покрить (нанесення позолоти). Є одним з основних процесів мікроелектроніки, де застосовується для нанесення електропровідних шарів (металізації). Вакуумне напилення використовується для отримання оптичних покрить: просвітлювальних, відбивних, фільтрувальних.

Див. також

Примітки

- ДСТУ 3790-98 Металургія кольорових металів. Терміни та визначення основних понять.

- «вакуумна металургія» // Українська радянська енциклопедія : у 12 т. / гол. ред. М. П. Бажан ; редкол.: О. К. Антонов та ін. — 2-ге вид. — К. : Головна редакція УРЕ, 1974–1985.

- «Вакуумування сталі» // Українська радянська енциклопедія : у 12 т. / гол. ред. М. П. Бажан ; редкол.: О. К. Антонов та ін. — 2-ге вид. — К. : Головна редакція УРЕ, 1974–1985.

- «Вакуумне лиття» // Українська радянська енциклопедія : у 12 т. / гол. ред. М. П. Бажан ; редкол.: О. К. Антонов та ін. — 2-ге вид. — К. : Головна редакція УРЕ, 1974–1985.

- ДСТУ 2541-94 Виробництво ливарне. Терміни та визначення.

- ДСТУ 2491-94 Покриття металеві та неметалеві неорганічні. Терміни та визначення.

Джерела

- Основи металургійного виробництва металів і сплавів / Чернега Д. Ф., Богушевський В. С., Готвянський Ю. Я. та ін.; за ред. Д. Ф. Чернеги, Ю. Я. Готвянського. — К. : Вища школа, 2006. — 503 с. — ISBN 966-642-310-3

- Линчевский Б. В. Вакуумная металлургия стали и сплавов. — М.: Металлургия, 1970. — 258 с.

- Симонян Л. М., Семин А. Е., Кочетов А. И. Металлургия спецсталей. — Курс лекций. — М.: Учеба, 2007. — 180 с.

- Вакуумная металлургия / Под ред. А. М. Самарина. — М.: Металлургиздат, 1962. — 515 с.

- Лейканд М. С. Вакуумные электрические печи. — М: Машиностроение, 1977. — 52 с.