Гідропривод

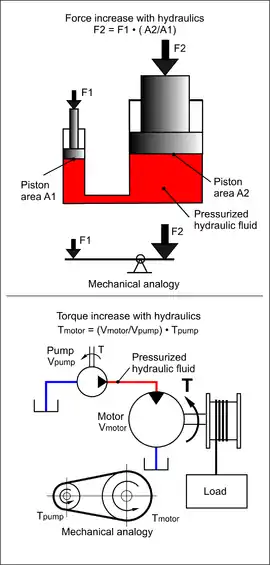

Гідропри́вод (гідравлі́чний при́вод) (рос. гидропривод, англ. hydraulic power drive, нім. hydraulischer Antrieb m, Hydraulikanlage f) — привод, до складу якого входить гідравлічний механізм з одним чи більше об'ємними гідродвигунами, призначений для передавання, керування та розподіляння енергії робочою рідиною під тиском[1]. Гідропривод, що складається з гідравлічної апаратури та гідроліній, використовується для приведення в дію робочих органів машин та механізмів за допомогою потенціальної енергії рідини, що перебуває під тиском. При цьому енергія передається за допомогою переміщення окремих об'ємів рідини.

Гідропривод є свого роду «гідравлічною вставкою» між приводним двигуном і навантаженням (машиною або механізмом) та виконує ті ж функції, що і механічні передачі (редуктор, пасова передача, кривошипний механізм тощо).

Структура гідроприводу

Базовими елементами гідроприводу є гідромашини (енергоперетворювачі): насос і гідравлічний двигун. Насос є джерелом гідравлічної енергії, а гідродвигун — її споживачем, тобто перетворює гідравлічну енергію в механічну.

Управління рухом вихідних ланок гідродвигунів здійснюється або за допомогою регулювальної гідроапаратури: дроселів, гідророзподільників, клапанів тощо, або шляхом регулювання самого гідродвигуна та/чи насоса.

Також, обов'язковою складовою частиною гідроприводу є гідролінії — жорсткі та гнучкі трубопроводи якими рідина під тиском переміщається у гідросистемі.

Для підтримання роботи гідроприводу у переважній більшості гідросистем встановлюється допоміжна апаратура: масляні фільтри, системи охолодження, гідроакумулятори, гідробаки та ін.

Для контролю за роботою гідроприводу використовують контрольно-вимірювальні прилади: манометри, витратоміри, термометри тощо.

Робоча рідина в гідроприводі є одночасно носієм енергії і змащенням. При цьому вона зазнає впливу високих тисків, швидкостей і температур. Крім того, рідина повинна бути нейтральною до матеріалів, пожежобезпечною і нетоксичною. Значною мірою ці вимоги задовольняють мінеральні оливи і синтетичні рідини на кремнійорганічній основі. На сьогодні як робочі рідини об'ємних гідроприводів, що використовуються в загальному машинобудуванні, застосовуються мінеральні оливи: індустріальні (И-20, И-30, И-50)[2], турбінні, веретенні тощо.

Види гідроприводів

За принципом роботи гідроприводи бувають об'ємними (гідростатичними), гідродинамічними і змішаними:

- у гідродинамічних приводах використовується в основному кінетична енергія потоку рідини;

- у об'ємних гідроприводах використовується потенційна енергія тиску робочої рідини;

- у змішаних гідроприводах поєднуються властивості перших двох видів.

За характером руху вихідної ланки гідродвигуна гідравлічні приводи поділяються на:

- гідроприводи обертального руху (гідродвигуном служить гідромотор);

- гідроприводи поступального руху (гідродвигуном служить у переважній більшості гідроциліндр);

- гідроприводи поворотного руху (гідродвигуном служить поворотний гідродвигун).

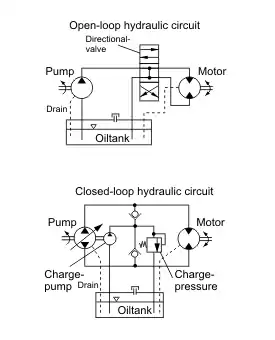

За схемою циркуляції рідини у приводі:

- гідропривод із замкнутою схемою циркуляції, у якому робоча рідина від гідродвигуна одразу повертається у всмоктуючу гідролінію насоса;

- гідропривод з розімкненою системою циркуляції, у якому робоча рідина знаходиться у гідробаку і постійно контактує з атмосферою.

Гідропривод із замкнутою циркуляцією робочої рідини компактний, має невелику масу і допускає велику частоту обертання ротора насоса без небезпеки виникнення кавітації, оскільки в такій системі у всмоктуючій лінії тиск завжди вищий за атмосферний. До недоліків слід віднести погані умови для охолодження робочої рідини, а також необхідність зливу робочої рідини та заповнення гідросистеми при заміні або ремонті гідроапаратури.

Переваги розімкненої схеми — хороші умови для охолодження і очищення робочої рідини. Проте такі гідроприводи громіздкі і мають велику масу, а частота обертання ротора насоса обмежується швидкостями руху робочої рідини, що допускаються (з умов безкавітаційної роботи насоса), у всмоктуючому трубопроводі.

За можливостями і видом регулювання гідропривод може бути нерегульованим і регульованим, останній у свою чергу буває:

- об'ємного регулювання;

- дросельного регулювання.

За задачами регулювання, гідроприводи бувають:

- стабілізаційні;

- слідкувальної дії;

- програмного керування.

Переваги гідроприводів

Значне поширення гідроприводів у різних галузях зумовлюється низкою істотних переваг, до яких у першу чергу належать:

- можливість одержання великих сил та обертальних моментів при порівняно малих розмірах та масі гідродвигунів;

- передача великих потужностей при малій масі гідроприводу;

- плавність рухів вихідних ланок;

- можливість безступінчастого регулювання швидкості у широкому діапазоні;

- мала інерційність;

- простота керування та автоматизації;

- висока експлуатаційна надійність та стійкість до перевантажень;

- простота реалізації основних видів рухів: обертального, зворотно-поступального і зворотно-поворотного.

Недоліки гідроприводів

При незаперечних високих якостях гідравлічного приводу слід відзначити і властиві йому недоліки:

- гідроприводи поступаються електричним у відстані транспортування енергії від джерела до споживача та швидкості передачі командних сигналів;

- у гідроприводах актуальним є питанням забезпечення герметичності порожнин, що знаходяться під тиском;

- чутливість до в'язкості робочої рідини, котра у свою чергу залежить від температури;

- нижчий к.к.д. у порівнянні з механічними передачами у приводах.

Застосування гідроприводів

Гідропривод застосовується в нафтовидобувному обладнанні (гідропоршневі глибинні насосні установки, гідрокачалки, бурові установки тощо), гірничому машинобудуванні (прохідницькі та вугільні комбайни, щити для прокладання тунелів, механізоване кріплення гірничих лав та ін.), на транспортних, сільськогосподарських, дорожньо-будівельних, кар'єрних та інших машинах.

Верстатобудівна галузь належить до тих галузей, де гідравлічні приводи використовуються традиційно, а саме: у металорізальних верстатах та ковальсько-пресовому обладнанні гідропривод використовується для здійснення як головних, так і допоміжних рухів і приводу робочих органів технологічних машин та роботів-маніпуляторів, затискних, фіксуючих, транспортних пристроїв.

Широко застосовують гідроприводи в літальних та підводних апаратах.

Проектування

При створенні того чи іншого зразка машини в першу чергу розглядається комплекс показників, які визначають доцільність застосування того чи іншого механізму. Це, в першу чергу, обсяги виконуваних робіт, продуктивність, умови виробництва, товщина шару ґрунту, що ущільнюється, гранулометричний склад будівельної суміші та заданої проектом необхідної питомої ваги (коефіцієнту ущільнення), ступінь універсальності ґрунтоущільнюючого засобу, а також вартість ущільнення, енергоємність, металоємність та експлуатаційна надійність. При правильному конструюванні та розрахунку дані механізми дозволяють: змінювати частоту та статичний момент вібро-ударного органу в робочому режимі без зниження коефіцієнту корисної дії; працювати у широкому діапазоні амплітудно-частотних характеристик передавати максимум енергії від робочого органу до оброблюваного середовища при мінімальній матеріалоємності; реалізувати безпосередній вплив робочого органу на середовище. Їм притаманні висока швидкодія, великі вібротягові зусилля, довговічність, висока питома потужність, здатність створювати коливання довільної форми.

Застосування гідроприводу для віброударних машин потребує створення і поглибленого теоретичного обґрунтування динамічної моделі, яка являє собою гібридне поєднання багатомасної коливальної системи (конкретної конструкції машини), складної нелінійної фізичної моделі будівельної суміші та гідравлічного виконуючого механізму (ГВМ). Для отримання в кожному конкретному випадку оптимального конструктивного рішення машини необхідно розглядати спільний рух всіх трьох рівноправних складових. По можливості повинні використовуватись переваги як конструкції машини, так і квазирезонансні режими ущільнення будівельної суміші. При цьому характеристики ГВМ повинні технічно підтримувати необхідні частоту та динамічні характеристики змінного ударно-вібраційного режиму коливань а також стабільно працювати у перехідних режимах. Це непроста задача, яка потребує творчого підходу та свіжих конструктивних рішень, не кажучи про ускладнення розрахункового математичного апарату.

Вплив будівельної суміші при цьому повинен враховуватись силами пружності та демпфування, які змінюються в процесі взаємодії з робочим органом, та характеристиками середовища: межею міцності sp, допустимим ударним імпульсом ip, власною частотою коливань середовища wo, швидкістю зміни напруженого стану uи, закономірністю зміни навантажень в часі s = f(t), загальним часом напруженого стану та удару tуд. Чим ближче фізична модель середовища буде відповідати характеристикам реальної, тим точніше можуть бути розраховані параметри майбутньої машини. Виникаючі сили, необхідні параметри удару та вібрації при цьому повинні визначатися з диференціальних рівнянь руху коливальної системи, в якій вплив робочого органу на середовище враховується змінними у часі і залежними від середовища параметрами руху динамічної моделі з урахуванням приєднаної маси будівельної суміші, змінної у часі.

При створенні того чи іншого зразка трамбівки повинна вибиратись та конструктивна схема машини, яка дозволяє максимально використати переваги як конкретно заданого приводу, так і віброзбуджувача. Недоліки, притаманні їм, повинні зводитись до мінімуму за рахунок реалізації найоптимальніших режимів коливань, та обмеження умов використання.

Див. також

- Диференційний привод

- Механічний привод

- Пневмопривод

- Електропривод

- Привод

Примітки

- ДСТУ 3455.1-96 Гідроприводи об'ємні та пневмоприводи. Частина 1. Загальні поняття Терміни та визначення.

- ГОСТ 17479.4-87 Масла индустриальные. Классификация и обозначения.

Джерела

- Мала гірнича енциклопедія : у 3 т. / за ред. В. С. Білецького. — Д. : Донбас, 2004. — Т. 1 : А — К. — 640 с. — ISBN 966-7804-14-3.

- Кулінченко В. Р. Гідравліка, гідравлічні машини і гідропривод: Підручник. -К.: Фірма «Інкос», Центр навчальної літератури, 2006. - 616 с.

- Гідроприводи та гідропневмоавтоматика: Підручник / В. О. Федорець, М. Н. Педченко, В. Б. Струтинський та ін. За ред. В. О. Федорця. — К.: Вища школа, — 1995. — 463 с. — ISBN 5-11-004086-9.

- Гидравлика, гидромашины и гидроприводы: Учебник для машиностроительных вузов/ Т. М. Башта, С. С. Руднев, Б. Б. Некрасов и др. — 2-е изд., перераб. — М.: Машиностроение, 1982.

- Попов С. В., Бучинський М. Я., Гнітько С. М., Чернявcький А. М. Теорія механізмів технологічних машин: підручник для студентів механічних спеціальностей закладів вищої освіти. Харків: НТМТ, 2019. — 268 с.

- Гнітько С. М., Бучинський М. Я., Попов С. В., Чернявcький Ю. А. Технологічні машини: підручник для студентів спеціальностей механічної інженерії закладів вищої освіти. Харків: НТМТ, 2020. 258 с.