Заклепкове з'єднання

Закле́пкове з'є́днання, клепа́ння[1][2] — нероз'ємне з'єднання деталей за допомогою заклепок.

Первісно встановлення заклепок робили вручну, вставляючи залізний стрижень в отвори і розвальцовуючи його молотком за допомогою обтискача-заклепувальника.

Класифікація

За призначенням заклепкові з'єднання поділяють на:

- міцні, що забезпечують необхідну міцність з'єднання (вузли машин, конструкції споруд);

- щільні (герметичні), що забезпечують задану герметичність з'єднання (резервуари з невеликим внутрішнім тиском);

- міцнощільні, коли вимоги ставляться і до міцності з'єднання і до його герметичності (парові котли та резервуари під високим тиском).

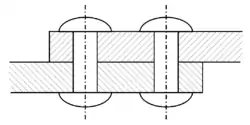

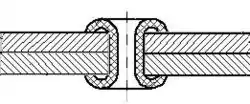

За взаємним розташуванням з'єднуваних деталей розрізняють шви внапуск і встик. Останні виконують за допомогою однієї чи двох накладок.

За конструкцією заклепкові з'єднання поділяються на однорядні та багаторядні з розміщенням заклепок рядами чи у шаховому порядку. У залежності від числа зрізів шви називають одно- двозрізними чи багатозрізними. За типом заклепки: з суцільною та трубчастою заклепкою.

Переваги заклепкових з'єднань

Заклепкові з'єднання проявляють свої переваги в наступних умовах:

- при наявності суттєвих вібраційних навантажень у відповідальних конструкцій (мосто-, судно- та авіабудування);

- у з'єднаннях, нагрівання яких при зварюванні недопустиме через небезпеку відпуску термооброблених деталей чи температурних їх деформацій;

- для з'єднання деталей, що не підлягають зварюванню (наприклад, кріплення фрикційних накладок в гальмах та фрикційних муфтах, при виготовленні одягу та взуття).

Недоліки заклепкових з'єднань

- Трудомісткість процесу. Процес створення з'єднання вимагає свердління отворів, встановлення заклепок, клепки, котрі мало піддаються автоматизації.

- Підвищена матеріаломіскість з'єднання. З'єднання ослабляє основну деталь, тому її слід робити товстішою. Навантаження припадає на заклепки, тому їх сумарний переріз повинен відповідати навантаженню.

- Недостатня герметичність з'єднання, що вимагає додаткових затрат на герметизацію конструкцій.

- Технологія монтажу супроводжується шумом і вібрацією.

Виготовлення заклепкових з'єднань

Довжина l заклепки перед монтажем визначається з умови:

де — сумарна товщина з'єднуваних деталей;

- d — діаметр стрижня заклепки.

Для полегшення встановлення заклепки діаметр отворів у з'єднуваних деталях виконують більшим на 0,5…1 мм за діаметр стрижня заклепки перед монтажем. Отвори під заклепки виконують в металевих деталях товщиною до 25 мм методом обробки тиском, у решті випадків — свердлять. Клепання сталевими заклепками діаметром до 10 мм, а також заклепками з латуні, міді і легких сплавів усіх діаметрів виконуються холодним способом, а іншими заклепками — гарячим способом. Для фіксації склепуваних деталей використовують центрувальні штифти або спеціальні установчі пристрої.

При гарячому клепанні кінець заклепки нагрівають до пластичного стану (температура 1000…1100°С) у вугільних, газових чи електропечах. Далі заклепку вводять в отвори деталей, що підлягають з'єднанню, після чого, підтримуючи голівку, осаджують протилежний кінець заклепки інструментом ударної або пресової дії і формують замикаючу головку. При вистиганні заклепка скорочується, стискаючи скріплювані деталі.

Примітки

- Клепати // Словник української мови : в 11 т. — К. : Наукова думка, 1970—1980.

- Клепання // Словник української мови : в 11 т. — К. : Наукова думка, 1970—1980.

Див. також

Джерела

- Павлище В. Т. Основи конструювання та розрахунок деталей машин: Підручник. — Афіша. — С. 560. — ISBN 966-8013-58-1.

- Коновалюк Д. М., Ковальчук Р. М. Деталі машин: Підручник. — Вид. 2-ге .-К.: Кондор, 2004. -584 с. — ISBN 966-7982-22-X

- Орлов П. И. Основы конструирования: Справочно-методическое пособие. В 2-х кн. Кн. 2. — 3-е исправл. — М.: Машиностроение, 1988. — С. 544. — ISBN 5-217-00223-9

Посилання

- Клепання // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 109. — ISBN 978-966-7407-83-4.