Паяльна паста

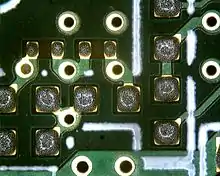

Пая́льна па́ста — пастоподібна суміш порошку припою, сполучної речовини, флюсу і деяких інших компонентів[1]. Паяльні пасти широко застосовуються в радіоелектронній промисловості для монтажу планарних (SMD) компонентів на друковану плату. Спеціальні паяльні пасти знайшли застосування при монтажі мідних і латунних труб і фітингів в системах водопостачання.

У мікроелектроніці

Основна перевага пасти — легкість механізації робіт. Пасту наносять спеціальними дозаторами або трафаретним способом. Пасту можна нанести рівним, точно заданим шаром за допомогою механізованих і автоматизованих засобів, що забезпечує значну економію припою (30 — 50%)[2].

Вимоги до паяльних паст

- не повинні окислюватися, сильно і швидко розшаровуватися;

- бажано довго зберігати свої реологічні властивості (тобто здатність до грузлого плину і деформації);

- не повинні розтікатися далеко за межі початково нанесеної дози;

- не повинні залишати твердих залишків після паяння;

- повинні володіти клеючими властивостями;

- не повинні розбризкуватися за впливу досить концентрованого джерела нагріву;

- не повинні погіршувати технічних характеристик плати;

- повинні відмиватися в стандартних розчинниках.

Характеристики паяльних паст

- Склад припою. Всі пасти містять традиційні для електроніки олов'яні припої. Крім традиційних свинцевих припоїв все частіше зустрічаються безсвинцеві. Також існують різні легуючі добавки, що поліпшують якість паяння, наприклад срібло.

- Розмір часток припою. Розмір частинок припою впливає на властивості пасти. Присутність великих частинок суттєво погіршує реологічні властивості, а велика кількість дрібних частинок погіршує текучість пасти. Найбільш використовується розмір часток припою, що відповідає типу 3 за класифікацією IPS (25 — 45 мкм). Деякі високоточні дозатори вимагають застосування дрібнодисперсних паст.

- В'язкість. В'язкість паст, призначених для дозування, повинна бути в діапазоні 300–450х10³ сПз. В'язкість паст, призначених для нанесення через трафарет, повинна бути в діапазоні 650–1200х10³ сПз.

- Форма частинок. Форма частинок визначає багато в чому здатність пасти до дозування тим чи іншим способом. Якщо частинки мають неправильну форму — довгасту або у вигляді лусочок, то така паста починає забивати дрібні отвори сітки трафарету або шприца дозатора. Для таких паст єдиним можливим варіантом залишається дозування через металеву маску — трафарет. Частинки припою сферичної форми надають пасті здатність до легкого продавлюванню через вузькі отвори сітки або дозатора.

- Здатність до паяння. Ця характеристика паяльної пасти залежить від окисленості та забрудненості поверхні частинок порошку припою. Важлива саме кількість кисню в тонкому приповерхневому шарі, що реагує на самому початку процесу з флюсом і основним металом. За міжнародними стандартами зміст його не повинно бути більше 0,5%.

Нанесення паяльної пасти

Стандартне нанесення паяльних паст проводиться за допомогою трафаретного друку. Альтернативою цьому процесу є поточкове нанесення крапель пасти дозатором, проте це менш продуктивно.

Для дозаторів пасти поставляються в спеціальних одноразових картриджах (шприцах) по 30 або 125 грам. Для трафаретного друку пасти поставляються в контейнерах по 500 грам. Зберігати пасти необхідно в холодильнику, інакше вона починає розшаровуватися.

У водопостачанні

До паст для систем водопостачання пред'являються специфічні вимоги, тому не можна плутати їх з пастами для мікроелектроніки. У першу чергу мова йде про санітарно-гігієнічні вимоги.

- Ні припій ні флюс не повинні містити токсичних речовин. Припої не містять свинцю та інших токсичних металів.

- Флюс не повинен викликати корозію і повинен легко змиватися водою.

- Для підвищення механічної міцності і довговічності з'єднання до складу припою додається мідь або срібло, що підвищує температуру плавлення і робить пасти для труб непридатними в мікроелектроніці.

Примітки

- ДСТУ 3761.4-98 Зварювання та споріднені процеси. Частина 4. Паяння та лудіння Терміни та визначення.

- Кузьмин В. Материалы для пайки электронных узлов при производстве современных РЭА // Электронные компоненты, № 6, 2001.