Припій

Припі́й[1] (прилют[2]) — метал, сплав (нелюд) або суміш оксидів, що застосовується для з'єднання металевих, мінерало-керамічних та інших деталей, для лудіння посуду тощо[3]. Процес поєднання деталей за допомогою припою називається паянням. При паянні утворюється міцне з'єднання окремих деталей завдяки заповненню проміжку між ними рідким припоєм, який має нижчу ніж у деталей температуру плавлення, із наступним його затвердінням.

Вибір припою

В кожному конкретному випадку припій обирається в залежності від фізико-хімічних властивостей матеріалів, з яких виготовлені поєднувані деталі; від температурних обмежень; розмірів деталей; від вимог щодо потрібних якостей спаю (його механічної міцності, жаротривкості, корозійної стійкості, електропровідності, довговічності і загальної вартості), а також від способу паяння та технологічних умов її здійснення.

З'єднання металевих матеріалів виконується за допомогою металевих припоїв, а металевих матеріалів із неметалевими — за допомогою металевих припоїв із вмістом хімічно активних металів (наприклад, індію), або припоїв на основі оксидів (наприклад, склоприпої).

Найважливішими властивостями припоїв усіх видів є високі адгезійні та капілярні якості і висока плинність.

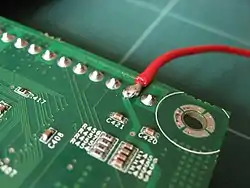

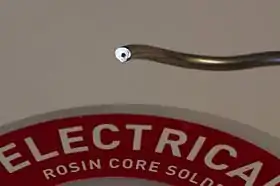

В залежності від технології здійснення паяння, розмірів та особливостей спаюваних деталей, припій може мати вигляд: дроту; прутків; трубок діаметром від 0,3 до 5 мм заповнених флюсом (каніфоллю); спеціальних стрічок фольги, яким заздалегідь надається форма відповідно до розмірів деталей (див. преформування припою); порошків; паяльних паст, які складаються із порошку припою і рідкого флюсу; суспензій.

Паяльні пасти та фольга зручні для застосування в умовах високоавтоматизованого безперервного виробництва електронних плат, в той час як паяльний дріт розраховано на ручне паяння.

Слюсарі-сантехніки часто використовують припій у вигляді прутів, товщина яких значно більша, ніж у дроту в електроніці. Ювеліри використовують припій у вигляді тонких листів, які вони в подальшому розрізують на шматки.

В аматорській практиці найбільш широко використовуються легкоплавкі припої.

Фізика паяння металевими припоями

При поєднанні компонентів припійного сплаву в спеціальній пропорції сплав стає евтектичним, що означає його здатність плавитися і твердіти за єдиної, чітко визначеної температури; не евтектичні сплави мають помітно відмінні температури солідус та ліквідус, в проміжку між якими вони існують у вигляді «кашоподібної» пасти із твердих частинок серед рідкої фази із нижчою температурою плавлення. Якщо при паянні електричних деталей ці деталі змістяться відносно одна одної в той момент, коли припій не повністю затвердів і знаходиться в кашоподібному стані, між ними може утворитися поганий електричний і механічний контакт, спричинений зональною ліквацією. Під час зсуву починається прискорена кристалізація припійного сплаву, яка супроводжується відокремленням великих кристалів з ослабленими міжкристалічними зв'язками. В результаті формується розшарована неоднорідна структура сплаву із локальними точками напруги, які в подальшому здатні викликати руйнування з'єднання. Застосування евтектичних припоїв зменшує подібні проблеми, оскільки в них ліквації не спостерігаються і структура має однорідний дрібнокристалічний вигляд, що надає паяному з'єднанню, окрім іншого, кращу протидію повзучості та втомі і забезпечує більшу довготермінову надійність[4]. Але з іншого боку, властивість не евтектичних сплавів перебувати в кашоподібному стані використовується при монтажі трубопровідної арматури, оскільки це дає змогу коригувати розподілення припою і змінювати його форму в процесі охолодження, що дозволяє пересвідчитися в тому, що між трубами утворився герметичний контакт і з'єднання є «сухим».

Контакт деяких металів та сплавів з рідким припоєм може підвищувати їхню крихкість внаслідок явища наведеної рідким металом крихкості (також відоме як окрихчування). Суть ефекту полягає в тому, що в металі виникають мікроскопічні дефекти (мікротріщини, вакансії, дивакансії, пори, тощо), які в подальшому сприяють формуванню тріщин та деформації твердого тіла. Дефекти починають відігравати роль капілярів, які адсорбують атоми поверхнево-активної речовини (припою) і слугують каналом для їх подальшого проникнення в об'єм твердого тіла. В результаті, рідкий припій призводить до деякого падіння міцності спаяних матеріалів[5].

Огляд припоїв

В техніці використовується значна кількість припоїв із різними фізичними та хімічними властивостями на основі широкого набору елементів, зазвичай з класу металів (наприклад, олова, свинцю, міді, цинку, кадмію, нікелю, індію, сурми, тощо), та інших речовин (зазвичай оксидів, як, наприклад, у склоприпоях).

Припої на основі олов'яно-свинцевих сплавів дуже широко використовувалися в минулому і ще й досі виробляються. Вони особливо зручні при ручному паянні, але свинець що входить до їхнього складу може негативно впливати на довкілля. З цієї причини здійснюється поступовий перехід на безсвинцеві припої, які, однак, з різних причин є менш придатними для ручного застосування (див. Безсвинцевий припій).

За різними властивостями припої можуть поділятися на жароміцні, теплостійкі, кислотостійкі, спечені, композиційні, тощо. Найпоширенішою є класифікація припоїв за температурами плавлення.

М'які припої

У повсякденному вжитку під терміном припій найчастіше розуміється лише група м'яких припоїв із діапазоном температур плавлення від 90 до 450 °C[6]. За температурами плавлення вони поділяються на:

- особливолегкоплавкі (менше 145 °C);

- легкоплавкі (від 145 до 450 °C)[7].

Паяння з використанням таких припоїв називається м'яким або низькотемпературним[7]. Такий тип припоїв зазвичай застосовується в електроніці, в сантехніці (при монтажі трубопровідної арматури) та при з'єднанні металевих частин із великою площею контакту (листові матеріали) і малими механічними навантаженнями. Найпопулярніші в даній категорії сплави мають температури плавлення від 180 до 190 °C. Ручне паяння м'яких припоїв здійснюється із застосуванням паяльника або паяльної лампи.

Тверді припої

Припої з температурами плавлення вищими за 450 °C називаються твердими, і відповідно до температур плавлення поділяються на:

- середньоплавкі (від 450 до 1100 °C);

- високоплавкі (від 1100 до 1850 °C);

- тугоплавкі (понад 1850 °C)[8].

Паяння з використанням таких припоїв називається твердим або високотемпературним[8], а інколи срібним. Найчастіше як тверді припої виступають сплави міді з цинком або із сріблом.

Срібний припій часто застосовується у виробництві для з'єднання металевих деталей, зварювання яких є з різних причин неможливим. Сплави, що використовуються при цьому, містять значну частку срібла (до 40%) і можуть містити кадмій.

У ювелірній справі застосовується спеціальні тверді припої, які проходять металознавчу експертизу. Вони містять високу концентрацію тих металів, для спаювання яких вони призначені і при цьому не мають в своєму складі свинцю. Ці припої різняться за твердістю і визначаються як «емалювальні», «тверді», «середні» і «легкі». Припої для емалювання мають високу температуру плавлення, дещо нижчу ніж у основного матеріалу, для запобігання невимушеного відпаювання з'єднань в процесі емалювання. В процесі виготовлення виробу, припої інших типів використовуються в порядку зниження ступеня їх «твердості», для запобігання відпаюванню вже існуючих швів та з'єднань в процесі паяння нових ділянок. Легкий припій також часто використовується при ремонті з тих самих причин. Флюс або «ювелірні рум'яна» (оксид заліза (III), відомий як «залізний сурик») також застосовується для запобігання відпаюванню з'єднань.

При паянні твердими припоями необхідно застосовувати більш ефективні методи нагріву ніж звичайні паяльники. Придатним для цього електричним приладом є спеціальні кліщі для електроконтактного паяння, в яких з'єднувані деталі затискаються між вугільними електродами і через них пропускається великий струм[9]. Також можуть використовуватися апарати газового зварювання, пристрої для індукційного плавлення вихровими струмами, а в окремих випадках і паяльні лампи.

Свинцеві припої

Олов'яно—свинцеві припої, що також називаються «м'якими», доступні з ваговими концентраціями олова від 5% до 70%. Чим більшою є концентрація олова, тим вищими у припоя стають його границя міцності та границя зсуву. При паянні електричних кіл використовуються припої ПОС-60 (60/40, Олово/Свинець, Sn/Pb), що плавиться при 188 °C та ПОС-63 (63/37, Sn/Pb), який застосовується переважно в електроніці та електротехніці. Припій ПОС-63 є евтектичним сплавом, який:

- має найнижчу точку плавлення (183 °C) з усіх олов'яно-свинцевих сплавів;

- має чітку температуру плавлення, яка є «точковим» значенням, а не числовим діапазоном.

Додавання олова, яке є матеріалом дорожчим за свинець, покращує змочувальні властивості припійного сплаву; змочувальна здатність самого свинцю є низькою. Олов'яно-свинцеві припої з високою концентрацією олова широкого застосування не знаходять, оскільки усі бажані робочі характеристики повністю забезпечуються дешевшими припоями із високим вмістом свинцю[10].

Поверхня припою ПОС-60 (Sn60Pb40) окиснюється з утворенням складної чотиришарової структури: зверху оксид свинцю (IV), під ним шар оксиду олова (II) з дрібно розпорошеним свинцем, після якого шар оксиду олова (II) з дрібно розпорошеними оловом та свинцем, а під ними розміщений сам припійний сплав[11].

Застосування в сантехніці

В країнах Заходу до 1980-х років багато сантехнічних робіт виконувалися з використанням олов'яно-свинцевих припоїв. Вони мали підвищений вміст свинцю, як правило 50/50. Перевага такого припою полягала в тому, що він твердів повільніше, що давало змогу рівномірно «розтерти» припій по всьому з'єднанню і тим самим пересвідчитися в його герметичності. Перед початком такого паяння труби фізично стикувалися між собою. Після усвідомлення усіх небезпек отруєння свинцем, у трубопровідних мережах свинцеві труби були замінені мідними, але при виконанні трубних з'єднань, свинцевий припій деякий час все ще продовжував використовуватися, оскільки вважалося, що кількість свинцю, яка може потрапити при цьому у воду, за умови правильного паяння, є незначною. Варто зазначити, що свинець та мідь утворюють електрохімічну пару, що в свою чергу прискорює корозію олова та свинцю, але олово при цьому виявляється захищене шаром нерозчинного оксиду. Оскільки свинець був визнаний шкідливим для здоров'я навіть у малих кількостях[12], у припоях для сантехнічних робіт його було замінено сріблом (харчової якості) або сурмою, інколи з додаванням міді, а частку олова було підвищено (див. Безсвинцеві припої.)

Застосування в електроніці

В електроніці, деталі на друкованих платах з'єднуються із провідниками і, відповідно, іншими деталями за допомогою припою. З'єднання компонентів, призначених для поверхневого монтажу, є дуже малими, через що в цих галузях поширилися паяльні пасти, які сильно потіснили класичний припій у твердому вигляді.

В цілому, якості та властивості олов'яно-свинцевих припоїв добре узгоджуються з вимогами радіоелектронної промисловості. Однак, тим не менш, їх застосування супроводжується рядом проблем:

- Олов'яно-свинцеві припої легко розчиняють золоті покриття на друкованих платах і утворюють при цьому крихкі інтерметаліди[13].

- Свинець, а певною мірою і олово, у тому вигляді в якому вони представлені у припоях, містять в собі малі, але відчутні кількості домішок радіоактивних ізотопів. Радіоізотопи, з якими відбувається альфа розпад становлять проблему, оскільки можуть спричиняти апаратні помилки в роботі обладнання. Особливо проблемним є полоній-210; свинець-210 шляхом бета розпаду перетворюється на бісмут-210, якій в подальшому, також через бета розпад, перетворюється на полоній-210, який є активним випромінювачем альфа частинок. Уран-238 та торій-232 також є значними забрудниками сплавів з вмістом свинцю[14][15].

- Разом із зростанням щільності монтажу електронних компонентів та зменшенням їхнього розміру, зменшуються також контактні майданчики плат, де здійснюється паяння, та проміжки між ними. Досягнуті нині щільності струму перевищують 104 A/см2, через що виникають проблеми, пов'язані з електроміграцією. При таких щільностях струму, кульки олов'яно-свинцевого припою (сплав Sn63Pb37), утворюють на анодах невеличкі горбики, а на катодах — порожнини; зростання при цьому концентрації свинцю на анодах, призводить до висновку, що свинець є основним мігруючим компонентом припою[14].

- Масове виробництво побутової електроніки без добре налагодженої системи її утилізації може призводити до накопичення в навколишньому середовищі свинцю, який є токсичною речовиною. У зв'язку із підвищенням уваги суспільства до питань екології, олов'яно-свинцеві припої поступово замінюються безсвинцевими припоями.

Варто зазначити, що питомий електричний опір свинцевих припоїв у 8-9 разів більший ніж у міді[16][17], з якої в електроніці в основному виготовляються провідники (див. Додаткові властивості припоїв).

| Марка | Температура розплавлення, оС | Галузь застосування |

|---|---|---|

| Примітка до марок припою: літери ПОС — Припій Олов'яно-Свинцевий, цифри — вміст олова у відсотках. | ||

| ПОС 90 | 222 | Паяння деталей і вузлів, які надалі піддаються гальванічній обробці (серебріння, позолочення) |

| ПОС 61 | 190 | Лудіння і паяння тонких спіральних пружин у вимірювальних приладах і інших відповідальних деталей із сталі, міді, латуні, бронзи, коли неприпустиме або небажане високе нагрівання в зоні паяння. Паяння тонких (діаметром 0,05-0,08 мм) обмоточних проводів, в тому числі високочастотних, виводів обмоток, радіоелементів і мікросхем монтажних проводів в поліхлорвініловій ізоляції, а також паяння у тих випадках, коли потрібна підвищена механічна міцність і електропровідність. |

| ПОС 50 | 222 | Те саме, але коли припускається більш високе нагрівання, ніж при застосуванні ПОС 61 |

| ПОС 40 | 235 | Лудіння і паяння тонкопровідних деталей відповідального призначення, накінечників, з'єднання проводів з пелюстками, коли припускається більш високий нагрів, ніж при ПОС 50 або ПОС 61 |

| ПОС 30 | 256 | Лудіння і паяння механічних деталей невідповідального призначення із міді і її сплавів, сталі і заліза |

| ПОС 18 | 277 | Лудіння і паяння при понижених вимогах до міцності шва, деталей невідповідального призначення із міді і її сплавів, оцинкованого заліза, сталі |

| ПОССк 4-6 | 265 | Лудіння і паяння деталей з міді і заліза попусканням їх у ванну з розплавленим припоєм |

| ПОСК 50 | 145 | Олов'яно-кадмієвий припій для паяння деталей із міді і її сплавів, яке не допускає локального перегріву. Паяння напівпровідникових приладів |

| ПОСВ 33 | 130 | Олов'яно-бісмутовий припій для паяння плавких запобіжників |

| ПОСК 47-17 | 180 | Олов'яно-кадмієвий припій для паяння проводів і виводів елементів до шару срібла, нанесеного на кераміку методом впалювання |

| П200А | 200 | Олов'яно-цинковий припій для з'єднання тонкостінних деталей із алюмінію і його сплавів |

| П250А | 250 | Те саме |

| Сплав Розе | 92-95 | Паяння, коли потрібна особливо низька температура плавлення припою |

| Сплав д'Арсенваля | 79 | Те саме |

| Сплав Вуда | 60 | Те саме |

Також див. порівняльну таблицю припоїв.

Безсвинцеві припої

1 липня 2006 року набули чинності директиви Європейського Союзу «щодо відпрацьованого електричного й електронного обладнання» (WEEE) та «щодо обмеження вмісту шкідливих речовин» (RoHS). У відповідності до них, для більшості вироблених у ЄС побутових електронних пристроїв, навмисне додаваня свинцю забороняється. Виробники США при зменшенні використання свинцевих припоїв мають змогу отримати податкові пільги. Безсвинцеві припої, що знаходяться в комерційному використанні, можуть містити олово, мідь, срібло бісмут, індій, цинк, сурму і малі кількості інших металів. Абсолютно рівноцінної заміни евтектичним олов'яно-свинцевим припоям досі не існує. Кожний запропонований безсвинцевий сплав має унікальне поєднання властивостей: температури плавлення, міцності, змочувальної здатності, вартості, тощо (див. порівняльну таблицю), що ускладнює вибір. Зараз вже видано більше ста патентів на різноманітні за складом сплави, призначені для заміни свинцевих припоїв, але не усі вони знаходяться у вільному комерційному обігу[4].

Застосування безсвинцевих припоїв в електроніці та електротехніці супроводжується рядом проблем:

- Температури плавлення у більшості замінників звичних припоїв ПОС-60 (Sn60Pb40) та ПОС-63 (Sn63Pb37) є вищими ніж у них на 5—20 °C[18]. Це змушує підвищувати робочі температури паяння, що прискорює процеси термодеструкції елементів з'єднань та ізоляції. Підвищення температури на кожні вісім градусів прискорює руйнування у два рази[4]. Доступні також безсвинцеві припої із нижчими, ніж у свинцевих, температурами плавлення, але вони є помітно дорожчими, оскільки містять дефіцитні елементи — бісмут та індій.

- Собівартість випуску безсвинцевої апаратури в цілому підвищується на 30%, що викликано потребою застосування при її виготовленні не чутливих до підвищеного нагріву базових та допоміжних матеріалів, використання компонентів у термостійких корпусах та нового виробничого обладнання[4]. Наприклад, використання трафаретів може бути замінене різноманітними операціями з паяльними пастами. В такому разі ємності для припою, які використовуються при паянні хвилею, можуть потребувати незначних модифікацій (наприклад, встановлення підкладок або імпелерів з титану). Ці міри обумовлені необхідністю зниження підвищених витрат на обслуговування виробничого обладнання, викликаних додатковими втратами олова при застосуванні безсвинцевих припоїв з високою його концентрацією.

- Як правило, безсвинцеві припої мають гіршу змочувальну здатність. В результаті, для забезпечення надійності паяних з'єднань, необхідно використовувати нові флюси, які зазвичай є більш хімічно активними, що несе в собі додаткові ризики. Наприклад, на початку 2000-х років відомим став випадок масового виходу з ладу вінчестерів фірми Fujitsu серій MPG та MPF. Проблема була спричинена недоліками технології виробництва в умовах застосування хімічно агресивних флюсів. Паяння плат контролерів не супроводжувалася наступним їх відмиванням від залишків флюсу. Впродовж 1—2 років з дати виготовлення, флюс та його випаровування гарантовано руйнували контакти мікросхем на платі вінчестеру, що призводило до його невідворотного виходу з ладу[19].

- Усі властивості безсвинцевих припоїв ще не вивчені досконально. Поява олов'яних віскерів була проблемою ранніх електронних припоїв, яка свого часу була вирішена саме шляхом додавання в припійні сплави свинцю. Крім того, сплави із високою концентрацією олова зазвичай є схильними до олов'яної чуми.

Припої на основі олова легко розчиняють золото, утворюючі крихкі інтерметаліди. Якщо тривалість процесу спаювання була достатньою для утворення інтерметалідів, то поверхня олова на ділянці його контакту із золотом стає дуже тьмяною[13]. Для олов'яно-свинцевих сплавів критична концентрація золота, за якої з'єднання стає ламким, становить близько 4%. Припої багаті індієм (зазвичай індієво-свинцеві) є більш прийнятними для паяння товстіших шарів золота, оскільки швидкість розчинення золота в індії є значно меншою. Крім того, припої на основі олова також швидко розчиняють срібло, тому для паяння срібних поверхонь або покриттів, прийнятними є сплави з додаванням срібла. Також можуть використовуватися і безолов'яні припої, однак їхня здатність до змочування є нижчою.

Як наслідок, застосування безсвинцевих припоїв є небажаним в областях, де потрібна особливо висока надійність (наприклад, у військовій, авіакосмічній та медичній галузях, в системах охорони, тощо). Директива RoHS не поширює свої вимоги на серйозну апаратуру відповідального призначення[4].

У промисловості масового виробництва склалася єдина думка, що на даний момент найкращою заміною евтектичного припою ПОС-63 (Sn63Pb37) в апаратурі загального призначення є сплав Sn95,5Ag3,8Cu0,7 із температурою плавлення 217 °C, яка на 34 °C більша ніж у ПОС-63[4]. Загалом олов'яно-срібно-мідні (Sn-Ag-Cu) припої використовують дві третини японських виробників при паянні оплавленням та паянні хвилею, а також близько 75% компаній при ручному паянні. Широка популярність цього типу безсвинцевих припоїв викликана тим, що вони мають зменшену температуру плавлення завдяки потрійній евтектичній точці сплаву Sn-Ag-Cu (217 °C), яка є нижчою ніж у евтектичних сплавів Sn-Ag3,5 (221 °C) та Sn-Cu0,7 (227 °C) (сплав нещодавно уточнено П. Снуговським як Sn-Cu0,9). Потрійна евтектична точка сплавів Sn-Ag-Cu та можливість їх застосування у виробництві електроніки було відкрито (та запатентовано) командою дослідників з Лабораторії Еймса, Університету Айови та з Національної лабораторії Сандіа — Альбукерке.

Останні дослідження зосередилися на пошуку четвертого компонента для сплавів Sn-Ag-Cu, який би зменшив швидкість охолодження розплавлених кульок припою для забезпечення технологічної сумісності з процесами монтажу деталей за технологією BGA (масив кульок). Приклади подібних припоїв:

- Sn Ag3,5 Cu0,74 Zn0,21 (діапазон плавлення 217–220 °C);

- Sn Ag3,5 Cu0,85 Mn0,10 (діапазон плавлення 211–215 °C).

Припій з флюсовим осердям

Флюс є речовиною-відновником, спеціально підібраною для полегшення процесу відновлення (повернення окиснених металів у їх початковий металічний стан) оксидів металу у місцях спаювання для покращення електричного контакту та механічної міцності з'єднання. Існують два типи флюсу:

- кислотний флюс (застосовується при ремонті металевих виробів та в слюсарній справі);

- каніфоль (застосовується в електроніці).

Високі корозійні властивості кислотного флюсу та випаровування, які він виділяє при нагріванні, перешкоджають його застосуванню в електроніці, оскільки це підвищує ризик пошкодження тонких електронних компонентів.

Через занепокоєність забрудненням повітря та проблемами переробки небезпечних відходів, у електронній промисловості почалася поступова заміна каніфольних флюсів на флюси водорозчинні, які видаляються за допомогою деіонізованої води або мийних засобів, не потребуючи при цьому розчинників на основі вуглеводнів.

При використанні суцільно-металевого припою у вигляді звичайних прутків або котушок дроту, існує необхідність у ручному додаванні кожного разу потрібної кількості флюсу на з'єднувані деталі. З середини XX ст., більшість ручних паяльних робіт здійснюється з використанням припоїв із флюсовим осердям. Вони виготовляються з припійного сплаву у вигляді котушок дроту, в середину якого неперервно, по всій його довжині вбудовано одну або декілька жил з не кислотного флюсу. По мірі того, як на ділянці з'єднання плавиться припій, відбувається вивільнення флюсу, який одразу долучається до процесу паяння.

Порівняльна таблиця деяких припоїв

(Примітка: для зручності перегляду використовуйте сортувальні можливості таблиці)

| Композиція сплаву | Т. П. °C Сл/Лк | Токсичність | Евтектичний | Опис | Sn | Pb | Ag | Cu | Sb | Bi | In | Zn | Cd | Au | Інші |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Sn50Zn49Cu1 | 200/300[20] | ні | Гальваніт. Безсвинцевий гальванізуючий припій, розроблений для високоякісного ремонту сталевих гальванізованих поверхонь. Простий, ефективний, легкий у використанні, як в умовах виробництва так і у «польових» умовах. Металургічно зв'язується із сталлю, утворюючи суцільний захисний бар'єр.[20] | 50 | 1 | 49 | |||||||||

| Sn90Zn7Cu3 | 200/222[21] | ні | Капп Еко-Беббіт[21]. Широко використовується у виробництві конденсаторів як захисне покриття для їх екранування від електрорушійної сили та електромагнітних перешкод з заданим рівнем ефективності. Це запобігає витокам зарядів та струмів з шарів конденсатора і протидіє розвитку в матеріалі обкладинок електронних течій, які можуть зменшити продуктивність конденсатора і строк його служби[21]. | 90 | 3 | 7 | |||||||||

| Pb90Sn10 | 268/299[22] 268/302[23] 275/302[24] | Pb | ні | ПОС-10, Sn10, UNS L54520, ASTM10B. Призначений для лудіння та паяння контактних поверхонь електричних апаратів, приладів, реле, для заливки та лудіння контрольних пробок у топках паровозів[22]. В електроніці з нього створювалися кульки для керамічних BGA-корпусів. Нині замінений безсвинцевим сплавом Sn95,5Ag3,9Cu0,6[18]. Має низьку ціну та гарні в'яжучі якості. Швидко розчиняє золото та срібло і для їх паяння не рекомендується[25]. Використовується при виготовленні автомобільних радіаторів та паливних баків, а також для створення покриттів та з'єднання металів задіяних при помірних робочих температурах. Тілесний припій[26]. Має низьку термо ЕРС і може розглядатися як альтернатива припою Cd70 у випадках де потрібно уникнути додаткової напруги, створюваної паразитною термопарою[27]. | 10 | 90 | |||||||||

| Pb88Sn12 | 254/296[26] | Pb | ні | Використовується при виготовленні автомобільних радіаторів та паливних баків, а також для створення покриттів та з'єднання металів задіяних при помірних робочих температурах. Тілесний припій. | 12 | 88 | |||||||||

| Pb85Sn15 | 227/288[26] | Pb | ні | Використовується для створення покриттів на трубах і листових матеріалах, а також при виготовленні автомобільних радіаторів. Тілесний припій. | 15 | 85 | |||||||||

| Pb80Sn20 | 183/280[24] | Pb | ні | Sn20, UNS L54711. Використовується для покриття труб радіаторів та з'єднання окремих їх ребер[26]. | 20 | 80 | |||||||||

| Pb75Sn25 | 183/266[23] | Pb | ні | Грубий припій для виконання слюсарних робіт і монтажу труб, топиться зазвичай вогнем. Застосовується для паяння радіаторів автомобільних двигунів, а також при виконанні сантехнічних з'єднань за допомогою фітингів шляхом машинного, ручного паяння або паяння зануренням. Відмінний тілесний припій[26]. | 25 | 75 | |||||||||

| Pb70Sn30 | 185/255[23] 183/257[24] | Pb | ні | ПОС-30, Sn30, UNS L54280. Грубий припій для виконання слюсарних робіт і монтажу труб, топиться вогнем, придатний до машинного та газового паяння[28]. Застосовується для паяння радіаторів автомобільних двигунів, а також при виконанні сантехнічних з'єднань за допомогою фітингів шляхом машинного, ручного паяння або паяння зануренням. Відмінний тілесний припій[26]. | 30 | 70 | |||||||||

| Pb68Sn32 | 253 | Pb | ні | «Сантехнічний припій» для монтажу труб[29]. | 32 | 68 | |||||||||

| Pb68Sn30Sb2 | 185/250[22] 185/243[24] | Pb | ні | ПОССу-30-2, Pb68. Призначений для лудіння та паяння в холодильному апаратобудуванні, електроламповому виробництві, автомобілебудуванні, для абразивної паяння[22]. | 30 | 68 | 2 | ||||||||

| Sn30Pb50Zn20 | 177/288[30] | Pb | ні | Капп GalvRepair. Дешевий припій для ремонту та з'єднання більшості металів включаючи алюміній та лите залізо. Застосовується для ремонту гальванізованих поверхонь та литого заліза[30]. | 30 | 50 | 20 | ||||||||

| Sn33Pb40Zn28 | 230/275[30] | Pb | ні | Дешевий припій для ремонту та з'єднання більшості металів включаючи алюміній та лите залізо. Застосовується для ремонту гальванізованих поверхонь та литого заліза[30]. | 33 | 40 | 28 | ||||||||

| Pb67Sn33 | 187-230 | Pb | ні | PM 33. Грубий припій для сантехнічно-монтажних робіт, топиться вогнем, температура залежить від добавок. | 33 | 67 | |||||||||

| Pb65Sn35 | 183/250[24] | Pb | ні | Sn35. Використовується як дешева альтернатива сплаву Sn60Pb40 при паянні трубних з'єднань усіх типів[26]. | 35 | 65 | |||||||||

| Pb60Sn40 | 183/238[23][22] 183/247[24] | Pb | ні | ПОС-40, Sn40, UNS L54915. Призначений для лудіння та паяння електроапаратури, деталей з оцинкованого заліза із герметичними швами[22]. Також застосовується для паяння латуні і автомобільних радіаторів[28], а також при виконанні масивних з'єднань і в тих випадках де потрібен розширений температурний діапазон топлення. Використовується при здійсненні усіх типів з'єднань свинцевих труб, при з'єднанні кабелів, при ремонті радіаторів та електротехнічних приладів[26]. | 40 | 60 | |||||||||

| Pb55Sn45 | 183/227[26] | Pb | ні | Для паяння осердь радіаторів, швів на крівлях дахів та для декоративних з'єднань. | 45 | 55 | |||||||||

| Sn50Pb50 | 183/216[23] 183–212[24] | Pb | ні | Sn50, UNS L55030. «Звичайний припій» для паяння латуні, електролічильників, газомірів, а раніше і консервних банок. Універсальний припій для типових лудильних та бляшних робіт. За температур нижчих ніж —150 °C стає крихким[13][29]. Має низьку ціну та добрі з'єднуючі якості. Швидко розчиняє золото та срібло і для їх паяння не бажаний[25]. Придатний для паяння сантехнічних з'єднань і монтажу трубопроводів із не питною водою[26]. | 50 | 50 | |||||||||

| Sn50Pb48.5Cu1.5 | 183/215[31] | Pb | ні | Савбіт, Savbit 1, Sav1. Мінімізує розчинення міді. Був вперше розроблений для уповільнення ерозії жал паяльників. При його використанні ерозія міді зменшується в 100 разів у порівнянні із звичайними олов'яно-свинцевими припоями. Прийнятний для паяння тонких мідних покриттів та найтонших мідних провідників[32]. | 50 | 48,5 | 1,5 | ||||||||

| Sn60Pb40 | 183/190[23][22] 183/188[24] | Pb | біля | ПОС-60, ПОС-61[22], Sn60, ASTM60A, ASTM60B. Призначений для лудіння та паяння електро- та радіоапаратури, друкованих схем, точних приладів з високогерметичними швами де перегрівання є неприпустимим[22]. В електроніці є найпопулярнішим свинцевим припоєм для паяння зануренням. Дуже поширений, має низьку ціну та добрі з'єднуючі якості. Використовується як для поверхневого так і для наскрізного монтажу електронних компонентів. Швидко розчиняє золото та срібло і для їх паяння не бажаний[25]. Трохи дешевший ніж Sn63Pb37 і тому часто використовується замість нього. Широта діапазону плавлення є дуже малою і для практичних задач незначною. При повільному охолодженні дає трохи тьмяніші з'єднання ніж Sn63Pb37[32]. | 60 | 40 | |||||||||

| Sn60Pb38Cu2 | 183/190[24][33] | Pb | Cu2. Вміст міді підвищує твердість сплаву та уповільнює розчинення у рідкому припої жал паяльників та виводів спаюваних деталей. | 60 | 38 | 2 | |||||||||

| Sn60Pb39Cu1 | Pb | ні | 60 | 39 | 1 | ||||||||||

| Sn62Pb38 | 183 | Pb | біля | «Припій лудильника», використовується для лудильних робіт[29]. | 62 | 38 | |||||||||

| Sn63Pb37 | 183[24] | Pb | так | ПОС-63, Sn63, ASTM63A, ASTM63B. Поширений в електроніці, має виняткові лудильні та змочувальні якості, добре підходить для неіржавіючої сталі. Один з найпоширеніших припоїв, має низьку ціну та добрі з'єднуючі якості. Використовується як для поверхневого так і для наскрізного монтажу електронних компонентів. Швидко розчиняє золото та срібло і для їх паяння не бажаний[25]. При повільному охолодженні дає дещо блискучіші з'єднання ніж сплав Sn60Pb40, який є трохи дешевшим і з економічних причин часто використовується як його заміна, оскільки має дуже малу широту діапазону плавлення яка для практичних задач є незначною[32]. | 63 | 37 | |||||||||

| Sn63Pb37P0,0015-0,04 | 183[34] | Pb | так | Sn63PbP. Спеціальний сплав для апаратів розрівнювання припою гарячим повітрям. Додавання фосфору зменшує окиснення. Для паяння хвилею не придатний, оскільки може утворювати металеву піну. | 63 | 37 | P | ||||||||

| Sn62Pb37Cu1 | 183[33] | Pb | так | Схожий із Sn63Pb37. Вміст міді підвищує твердість сплаву та уповільнює розчинення у рідкому припої жал паяльників та виводів спаюваних деталей. | 62 | 37 | 1 | ||||||||

| Sn70Pb30 | 183/193[23] | Pb | ні | Sn70. | 70 | 30 | |||||||||

| Sn90Pb10 | 183/213[24] 183/220[22] | Pb | ні | ПОС-90. Призначений для лудіння та паяння внутрішніх швів харчового посуду та медичної апаратури[22]. Раніше використовувався для виконання з'єднань у харчовій промисловості. | 90 | 10 | |||||||||

| Sn95Pb5 | 238 | Pb | ні | Використовується в сантехніці та обігрівачах. | 95 | 5 | |||||||||

| Pb92Sn5,5Ag2,5 | 286/301[33] 295/300[35] | Pb | ні | ПСр 2,5. Для областей з вищими робочими температурами. Срібний припій загального призначення. Може використовуватися для лудіння та паяння міді, мідних та мідно-нікелевих сплавів, нікелю, ковару, нейзильберу, латуней та бронз, а також для паяння та лудіння кольорових металів та сталей[35]. | 5,5 | 92 | 2,5 | ||||||||

| Pb80Sn12Sb8 | Pb | ні | Використовується для паяльників та сталі[29]. | 12 | 80 | 8 | |||||||||

| Pb80Sn18Ag2 | 252/260[24] | Pb | ні | Використовується для паяльників та сталі[29]. | 18 | 80 | 2 | ||||||||

| Pb79Sn20Sb1 | 184/270 | Pb | ні | Sb1. | 20 | 79 | 1 | ||||||||

| Pb55Sn43,5Sb1,5 | Pb | ні | Припій загального призначення. Вміст сурми покращує механічні властивості але підвищує крихкість при паянні кадмію, цинку або гальванізованих металів[29]. | 43,5 | 55 | 1,5 | |||||||||

| Sn43Pb43Bi14 | 144/163[23] | Pb | ні | Bi14. Добрий опір втомі у поєднанні з низькою температурою плавлення. Містить свинцево-бісмутові та олов'яні фази[36]. Корисний при ступінчастому паянні (із зниженням температури при паянні наступних з'єднань). | 43 | 43 | 14 | ||||||||

| Sn46Pb46Bi8 | 120/167[24] | Pb | ні | Bi8. | 46 | 46 | 8 | ||||||||

| Bi52Pb32Sn16 | 96 | Pb | так? | Bi52. Добрий опір втомі і низька температура плавлення. Не погані якості витривалості та границі зсуву. Поєднання його із свинцево-олов'яним припоєм може значно знизити температуру плавлення що веде до руйнування паяного з'єднання[36]. | 16 | 32 | 52 | ||||||||

| Bi46Sn34Pb20 | 100/105[24] | Pb | ні | Bi46. | 34 | 20 | 46 | ||||||||

| Sn62Pb36Ag2 | 179[23] | Pb | так | Sn62. Поширений в електроніці. Найміцніший олов'яно-свинцевий припій. Сфера застосування аналогічна припоям Sn60Pb40 та Sn63Pb37. Можна помітити виростання з цього припою кристалів Ag3Sn. В умовах значних перепадів температур утворюються кристали бінарних сплавів. Вміст срібла в сплаві знижує розчинність в ньому срібла і робить його придатним до паяння вкритих сріблом поверхонь, наприклад, конденсаторів для поверхневого монтажу та іншої металізованої сріблом кераміки[13][32][36]. Припій загального призначення, але для паяння золота не рекомендується[25]. | 62 | 36 | 2 | ||||||||

| Sn62,5Pb36Ag2,5 | 179[23] | Pb | так | 62,5 | 36 | 2,5 | |||||||||

| Pb88Sn10Ag2 | 268/290[23] 267/299[37] | Pb | ні | Sn10, Pb88. Вміст срібла знижує розчинність в припої срібних покриттів. Для паяння золота не рекомендується[25]. Утворює евтектичну фазу, не рекомендується при робочих температурах вище 120 °C. | 10 | 88 | 2 | ||||||||

| Pb90Sn5Ag5 | 292[23] | Pb | так | 5 | 90 | 5 | |||||||||

| Pb92,5Sn5Ag2,5 | 287/296[23] 299/304[24] | Pb | ні | Pb93. | 5 | 92,5 | 2,5 | ||||||||

| Pb93,5Sn5Ag1,5 | 296/301[23] 305/306[24] | Pb | ні | Pb94, HMP alloy, HMP. Робочі температури до 255 °C, корисний при ступінчастому паянні. Також може використовуватися в умовах наднизьких температур, оскільки зберігає ковкість до —200 °C, в той час коли припої із вмістом олова понад 20% за температур менше —70 °C стають крихкими. Міцність та змочувальна здатність вищі ніж у Pb95Sn5[32]. | 5 | 93,5 | 1,5 | ||||||||

| Pb95,5Sn2Ag2,5 | 299/304[23] | Pb | ні | 2 | 95,5 | 2,5 | |||||||||

| In97Ag3 | 143[38] | — | так | Завдяки індію має гарну змочуваність та здатність до низькотемпературного плавлення, срібло покращує його міцність. Особливо підходить до застосуваннь в кріогенній техніці. Використовується при виготовленні корпусів пристроїв в галузі фотоніки. | 3 | 97 | |||||||||

| In90Ag10 | 143/237[39] | — | ні | Змочуваність та здатність до низькотемпературного плавлення практично такі ж гарні як і у індію. Широкий діапазон пластичності. Може спаювати срібло, обпалене скло та кераміку. | 10 | 90 | |||||||||

| In75Pb25 | 156/165[25] | Pb | ні | Менше розчинення золота та вища ковкість ніж у свинцево-олов'яних сплавів. Використовується для під'єднання кристалів мікросхем і при виготовлені їх корпусів, а також для монтажу звичайних електричних кіл[25]. | 25 | 75 | |||||||||

| In70Pb30 | 160/174[23] 165/175[24][40] | Pb | ні | In70. Забезпечує малі втрати золота через розчинення і тому є прийнятним для його паяння. Низький розвиток втоми від теплових навантажень. | 30 | 70 | |||||||||

| In60Pb40 | 174/185[23] 173/181[24] | Pb | ні | In60. Забезпечує малі втрати золота. Низький розвиток втоми від теплових навантажень. | 40 | 60 | |||||||||

| In50Pb50 | 180/209[25] 178/210[24] | Pb | ні | In50. Тільки одна фаза. При повторному спаюванні з використанням свинцево-олов'яного припою утворюються індієво-олов'яні та індієво-свинцеві фази, між якими в результаті розвиваються тріщини, що веде до ослаблення з'єднання та його руйнування[36]. Використання на золотих поверхнях може супроводжуватися утворенням золото-індієвих інтерметалідів, що призводить до виходу з ладу з'єднання на тій його ділянці, де у зоні збідненій золотом присутні багаті золотом інтерметаліди[41]. У порівнянні з свинцево-олов'яними припоями має більшу ковкість та менше розчиняє золото[25]. Низький розвиток втоми від теплових навантажень. | 50 | 50 | |||||||||

| In50Sn50 | 118/125[42] | — | ні | Cerroseal 35. Дуже добре змочує скло, кварц та багато видів кераміки. Деформівний, чим може компенсовувати різницю у величинах теплового розширення. Має низький тиск насиченої пари. Використовується у фізиці низьких температур як припій для скла[43]. | 50 | 50 | |||||||||

| In70Sn15Pb9,6Cd5,4 | 125[44] | Pb, Cd | так | 15 | 9,6 | 70 | 5,4 | ||||||||

| Pb75In25 | 250/264[25] 240/260[45] | Pb | ні | In25. Забезпечує малі втрати золота. Низький розвиток втоми від теплових навантажень. Використовується при збиранні мікросхем, наприклад при під'єднанні арсенід-галієвого ядра[41]. Також використовується для монтажу звичайних електричних кіл та при корпусуванні. У порівнянні з олов'яно-свинцевими припоями має більшу ковкість та менше розчиняє золото[25]. | 75 | 25 | |||||||||

| Sn70Pb18In12 | 162[23] 154/167[46] | Pb | так | Припій загального призначення. Має гарні якості. | 70 | 18 | 12 | ||||||||

| Sn37,5Pb37,5In25 | 134/181[25] | Pb | ні | Добра змочувальна здатність. Для золота не рекомендується[25]. | 37,5 | 37,5 | 25 | ||||||||

| Pb90In5Ag5 | 290/310[23] | Pb | ні | 90 | 5 | 5 | |||||||||

| Pb92,5In5Ag2,5 | 300/310[23] | Pb | ні | UNS L51510. Забезпечує мінімальні втрати золота, низька втома від теплових навантажень. Часто використовується в умовах відновної атмосфери. | 92,5 | 2,5 | 5 | ||||||||

| Pb92,5In5Au2,5 | 300/310[24] | Pb | ні | In5. | 92,5 | 5 | 2,5 | ||||||||

| Pb94,5Ag5,5 | 305/364[24] 304/343[47] | Pb | ні | Ag5.5, UNS L50180 | 94,5 | 5,5 | |||||||||

| Pb95Ag5 | 305/364[48] | Pb | ні | 95 | 5 | ||||||||||

| Pb97,5Ag2,5 | 304/306[35] 303[23] 304[24] | Pb | біля | ПСр 2,5 С, Ag2.5, UNS L50132. Припій загального призначення, використовувався під час Другої світової війни задля збереження олова. Низькі антикорозійні якості. З'єднання страждали від корозії як під впливом атмосфери так і в умовах використання під землею. Пізніше усі вони мали бути замінені з'єднаннями на основі олов'яно-свинцевих припоїв[49]. Припій для паяльних ламп та газозварювальних апаратів. | 97,5 | 2,5 | |||||||||

| Sn97,5Pb1Ag1,5 | 305 | Pb | так | Важливий припій у виробництві гібридних схем[13]. | 97,5 | 1 | 1,5 | ||||||||

| Pb97,5Ag1,5Sn1 | 309[23] | Pb | так | Ag1.5, ASTM1.5S. Висока температура плавлення. Використовується у комутаторах, арматурах і в складних роботах при формуванні початкових з'єднань, щоб в подальшому уникнути повторного їх розтоплення під час паяння сусідніх зон (тобто при ступінчастосму паянні)[28]. Вміст срібла зменшує розчинність срібних покриттів в рідкому припої. Не рекомендується для паяння золота[25]. Типовий евтектичний PbAgSn припій, широко використовується у виробництві напівпровідникових компонентів. Часто застосовується в умовах захисної відновної атмосфери (наприклад, із вмістом водню 12%). Має високу протидію повзучості при використанні як за підвищених так і кріогенних температур. | 1 | 97,5 | 1,5 | ||||||||

| Pb54Sn45Ag1 | 177-210 | Pb | Висока міцність. Срібло дає з'єднанню тривало яскраву поверхню. Ідеальний припій для неіржавіючої сталі[28]. | 45 | 54 | 1 | |||||||||

| Pb96Ag4 | 305 | Pb | Для високотемпературних з'єднань[28]. | 96 | 4 | ||||||||||

| Pb96Sn2Ag2 | 252/295[24] | Pb | Pb96. | 2 | 96 | 2 | |||||||||

| Sn61Pb36Ag3 | Pb | [13] | 61 | 36 | 3 | ||||||||||

| Sn56Pb39Ag5 | Pb | [13] | 56 | 39 | 5 | ||||||||||

| Sn98Ag2 | — | [13] | 98 | 2 | |||||||||||

| Sn65Ag25Sb10 | 233 | — | так | Має дуже високу границю міцності але і дуже крихкий. Призначений для під'єднання кристалів напівпровідникових пристроїв. Старий припій для кристалів фірми Motorola. | 65 | 25 | 10 | ||||||||

| Pb88Sn10Sb2 | 268/285[22] | — | ні | ПОССу-10-2. Призначений для паяння в автомобілебудуванні[22]. | 10 | 88 | 2 | ||||||||

| Pb83Sn15Sb2 | 184/275[22] | — | ні | ПОССу-15-2. Призначений для паяння в автомобілебудуванні[22]. | 15 | 83 | 2 | ||||||||

| Pb80Sn18Sb2 | 186/270[22] | — | ні | ПОССу-18-2. Призначений для паяння в автомобілебудуванні[22]. | 18 | 80 | 2 | ||||||||

| Sn96,5Ag3,0Cu0,5 | 217/220 217/218[24][50] | — | біля | SAC305. Рекомендовано Японською асоціацією електроніки та інформаційних технологій для паяння хвилею та паяння оплавленням. Припустимо використання альтернативних сплавів SnCu для паяння хвилею та SnAg і SnZnBi для паяння оплавленням. Припій також придатний для вибіркового паяння та паяння зануренням. При високих температурах має тенденцію до розчинення міді. Накопичення міді у ванні з припоєм дає шкідливий ефект (наприклад, збільшується утворення перемичок). Вміст міді має підтримуватися в діапазоні 0,4—0,85%, тобто ванну треба постійно поповнювати свіжим сплавом Sn97Ag3. Може застосовуватися азотна атмосфера для зменшення втрат за рахунок утворення твердого шлаку. Поверхня спаю тьмяна, на ній помітна кристалізація олов'яних дендритів. | 96,5 | 3 | 0,5 | ||||||||

| Sn95,8Ag3,5Cu0,7 | 217-218 | — | біля | SN96C-Ag3.5. Поширений сплав, використовується для паяння хвилею. Придатний також для вибіркового паяння та паяння зануренням. При високих температурах має тенденцію до розчинення міді. Накопичення міді у ванні з припоєм дає шкідливий ефект (наприклад, збільшується утворення перемичок). Вміст міді має підтримуватися в діапазоні 0,4—0,85%, тобто ванну треба постійно поповнювати свіжим сплавом Sn96,5Ag3,5 (позначається як SN96Ce). Може застосовуватися азотна атмосфера для зменшення втрат за рахунок утворення твердого шлаку. Поверхня спаю тьмяна, на ній помітна кристалізація олов'яних дендритів. | 95,8 | 3,5 | 0,7 | ||||||||

| Sn95,6Ag3,5Cu0,9 | 217 | — | так | Визначений інститутом НІСТ як істинно евтектичний. | 95,6 | 3,5 | 0,9 | ||||||||

| Sn95,5Ag3,8Cu0,7 | 217[51] | — | майже | SN96C. Європейським консорціумом IDEALS йому надано перевагу при паянні плавлінням. Придатний також для вибіркового паяння та паяння зануренням. При високих температурах має тенденцію до розчинення міді. Накопичення міді у ванні з припоєм дає шкідливий ефект (наприклад, збільшується утворення перемичок). Вміст міді має підтримуватися в діапазоні 0,4—0,85%, тобто ванну треба постійно поповнювати свіжим сплавом Sn96,2Ag3,8 (позначається як SN96Ce). Може застосовуватися азотна атмосфера для зменшення втрат за рахунок утворення твердого шлаку. Поверхня спаю тьмяна, на ній помітна кристалізація олов'яних дендритів. | 95,5 | 3,8 | 0,7 | ||||||||

| Sn95,25Ag3,8Cu0,7Sb0,25 | — | Європейським консорціумом IDEALS йому надано перевагу при паянні хвилею. | 95,25 | 3,8 | 0,7 | 0,25 | |||||||||

| Sn95,5Ag3,9Cu0,6 | 217[52] | — | так | Рекомендований консорціумом NEMI США для паяння плавлінням. Використовується при створенні кульок для BGA та CBGA компонентів, заміняючи собою припій Sn10Pb90. Паяльна паста на його основі застосовується при ручних доробках BGA плат[18]. Може виступати як основний припій для технології поверхневого монтажу. | 95,5 | 3,9 | 0,6 | ||||||||

| Sn95,5Ag4Cu0,5 | 217[53] | — | так | Безсвинцева, безкадмієва композиція спеціально розроблена для заміни свинцевих припоїв у сантехнічних роботах при монтажу мідних та неіржавіючих труб, а також в галузях електротехніки та електроніки[54]. | 95,5 | 4 | 0,5 | ||||||||

| Sn96,5Ag3,5 | 221[23] | — | так | Sn96, Sn96.5, 96S. Використовується досить широко і вже зайняв місце в історії електроніки[18]. Дає міцні, безсвинцеві з'єднання. Часто виготовляється у вигляді дроту для ручних паяльних робіт, сумісний з припоями Sn99,3Cu0,7, Sn96,5Ag3Cu0,5, Sn95,5Ag3,9Cu0,6 та іншими подібними. Вміст срібла мінімізує розчинність срібних покриттів в рідкому припої, але не повністю її зупиняє[32]. Високий вміст олова дає змогу поглинати значні долі золота без підвищення загальної крихкості[55]. Для паяння золота не рекомендується[25]. Застосовується при створенні кульок для BGA/CSP компонентів та для під'єднання ядер високопотужних напівпровідникових пристроїв. Добре підходить для ступінчастого паяння і часто використовується при його здійсненні. Використовується для паяння неіржавіючої сталі оскільки змочує її краще ніж інші м'які припої. В цілому змочувальна здатність незначна. Сплав має тонку ламелярну структуру із щільно розпорошеного інтерметаліду Ag3Sn. Нормалізація при 125 °C загрублює цю структуру та розм'якшує припій[18]. Сплав здатний до розповзання вздовж напрямку дислокації в наслідок дифузії кристалічних ґраток[15]. | 96,5 | 3,5 | |||||||||

| Sn96Ag4 | 221-229 | — | ні | ASTM96TS. «Срібний припій». Широко використовується. Сфера застосування: обладнання харчової промисловості, холодильне обладнання, обігрівачі, кондиціонери, сантехнічні роботи[28]. Дає міцні, безсвинцеві з'єднання. Вміст срібла мінімізує розчинність срібних покриттів. Для паяння золота не рекомендується[25]. | 96 | 4 | |||||||||

| Sn95Ag5 | 221/254[56] | — | ні | Широко використовується. Дає міцні, безсвинцеві з'єднання. Вміст срібла мінімізує розчинність срібних покриттів. Для паяння золота не рекомендується. З'єднання на міді та неіржавіючій сталі є міцними та ковкими і мають високу витривалість при вібраціях та навантаженні, наприклад, границя міцності з'єднань на неіржавіючій сталі досягає 2000 атм[56]. | 95 | 5 | |||||||||

| Sn94Ag6 | 221/279[56] | — | ні | Утворює на міді та неіржавіючій сталі міцні та ковкі з'єднання, які мають високу витривалість при вібраціях та навантаженні, наприклад, границя міцності з'єднань на неіржавіючій сталі досягає 2000 атм[56]. | 94 | 6 | |||||||||

| Sn93Ag7 | 221/302[56] | — | ні | Утворює на міді та неіржавіючій сталі міцні та ковкі з'єднання, які мають високу витривалість при вібраціях та навантаженнях, наприклад, границя міцності з'єднань на неіржавіючій сталі досягає 2100 атм[56]. Стандартний припій в аудіоіндустрії, широко використовується при монтажу потужних стереосистем. Вміст срібла у 7% потребує вищих температур при паянні, але забезпечує неперевершену міцність та вібраційну витривалість[57]. | 93 | 7 | |||||||||

| Sn95Ag4Cu1 | — | 95 | 4 | 1 | |||||||||||

| Sn | 232 | — | чистий | Sn99. Має гарну міцність, з часом не тьмяніє. Використовується в обладнанні для харчової промисловості, а також для лудіння дротів та виготовлення сплавів[28]. Схильний до олов'яної чуми. | 99,99 | ||||||||||

| Sn99,3Cu0,7 | 227 | — | так | Sn99Cu1. Також позначається як Sn99Cu1. Дешева альтернатива при паянні хвилею, рекомендовано консорціумом NEMI США. Його висока температура плавлення є не бажаною в технології поверхневого монтажу. Має низьку міцність але високу ковкість, схильний до олов'яної чуми[15]. Додавання нікелю в концентраціях до 0,06% підвищує плинність. Такі сплави відомі як модифіковані нікелем або стабілізовані нікелем[58]. Має грубу мікроструктуру з ковкими тріщинами. В структурі рідко розподілено інтерметалід Cu6Sn5[59]. Утворює великі дендритні кристали β—олова в мережі евтектичної мікроструктури з тонко розпорошеними кристалами Cu6Sn5. | 99,3 | 0,7 | (Ni) | ||||||||

| Sn99Cu0,7Ag0,3 | 217/228[60] | — | ні | SCA, SAC, або SnAgCu. Відносно дешевий, безсвинцевий, олов'яно-срібно-мідний сплав. Придатний для простих застосувань. Може використовуватися для паяння хвилею, зануренням або вибіркового паяння. При високих температурах має тенденцію до розчинення міді. Накопичення міді у ванні з припоєм дає шкідливий ефект (наприклад, збільшується утворення перемичок). Вміст міді має підтримуватися в діапазоні 0,4—0,85%, тобто ванну треба постійно поповнювати свіжим сплавом Sn96,2Ag3,8 (позначається як SN96Ce). Може застосовуватися азотна атмосфера для зменшення втрат за рахунок утворення твердого шлаку. Поверхня спаю тьмяна, на ній помітна кристалізація олов'яних дендритів. | 99 | 0,3 | 0,7 | ||||||||

| Sn97Cu3 | 227/250[61] 232/332[26] | — | Для високотемпературних застосуваннь. Дозволяє знімати ізоляцію з емальованих мідних провідників і залужувати їх одночасно. Для сантехнічних робіт на трубопроводах з питною водою, ремонту радіаторів, вітражів. | 97 | 3 | ||||||||||

| Sn97Cu2,75Ag0,25 | 228/314[26] | — | Висока міцність та протидія повзучості. Для сантехнічних робіт на трубопроводах з питною водою, вітражів. Чудовий припій з високою міцністю для ремонту радіаторів. Широкий діапазон кольорів патини. | 97 | 0,25 | 2,75 | |||||||||

| Zn100 | 419 | — | чистий | Для паяння алюмінію. Гарне змочування алюмінію, відносно гарні антикорозійні якості[62]. | 100 | ||||||||||

| Bi100 | 271 | — | чистий | Використовується як не надпровідний припій у фізиці низьких температур. Погано змочує метали, утворює механічно слабкі з'єднання[43]. | 100 | ||||||||||

| Sn91Zn9 | 199[63] | — | так | П200А[64], KappAloy9. Розроблений спеціально для алюмінієво-алюмінієвих та алюмінієво-мідних з'єднань. Має добрі антикорозійні якості та гарну границю міцності. За своїми властивостями знаходиться між м'якими та твердими припоями, що дозволяє уникати пошкоджень електронних компонентів, деформації підкладок або їх розшаровування. Найкращий припій для спаювання алюмінієвих та мідних проводів[63]. | 91 | 9 | |||||||||

| Sn85Zn15 | 199/260[63] | — | так | KappAloy15. Розроблений спеціально для алюмінієво-алюмінієвих та алюмінієво-мідних з'єднань. Має добрі антикорозійні якості та гарну границю міцності. За своїми властивостями знаходиться між м'якими та твердими припоями, що дозволяє уникати пошкоджень електронних компонентів, деформації підкладок або їх розшаровування. За рахунок широкого діапазону температур твердіння-плавлення, при охолодженні є пластичним, що робить його ідеальним для ручного паяння алюмінієвих деталей, оскільки в процесі твердіння припою це дозволяє виконувати з ними маніпуляції[63]. | 85 | 15 | |||||||||

| Zn95Al5 | 382 | — | так | Для паяння алюмінію. Має добрі змочувальні якості[62]. | 95 | Al5 | |||||||||

| Sn91,8Bi4,8Ag3,4 | 211/213[65] | — | ні | Не бажано використовувати на поверхнях, які містять свинець. | 91,8 | 3,4 | 4,8 | ||||||||

| Sn80Zn20 | 199/288[63] | — | ні | П250А[64], KappAloy20. Для паяння алюмінію. Має добрі змочувальні якості. Інтенсивно застосовується у вигляді проводів для газотермічного напилення при виготовленні конденсаторів та інших електронних компонентів. У порівнянні із сплавами Sn85Zn15 та Sn91Zn9 має вищу границю міцності та температуру плавлення[63]. | 80 | 20 | |||||||||

| Sn70Zn30 | 199/316[63] | — | ні | KappAloy30. Для паяння алюмінію. Має добрі змочувальні якості. Інтенсивно застосовується у вигляді проводів для газотермічного напилення при виготовленні конденсаторів та інших електронних компонентів. У порівнянні із сплавами Sn85Zn15 та Sn91Zn9 має вищу границю міцності та температуру плавлення[63]. | 70 | 30 | |||||||||

| Sn60Zn40 | 199/343[63] | — | ні | KappAloy40. Для паяння алюмінію. Має добрі змочувальні якості. Інтенсивно застосовується у вигляді проводів для газотермічного напилення при виготовленні конденсаторів та інших електронних компонентів. У порівнянні із сплавами Sn85Zn15 та Sn91Zn9 має вищу границю міцності та температуру плавлення[63]. | 60 | 40 | |||||||||

| Pb63Sn35Sb2 | 185/243[22][24] | Pb | ні | ПОССу-35-2, Sb2. | 35 | 63 | 2 | ||||||||

| Pb63Sn34Zn3 | 170/256 | Pb | ні | Погане змочування алюмінію. Низькі антикорозійні якості[49]. | 34 | 63 | 3 | ||||||||

| Pb92Cd8 | 310? | Pb, Cd | ? | Для паяння алюмінію. Патент США 1,333,666.[66] | 92 | 8 | |||||||||

| Sn48Bi32Pb20 | 140/160[33] | Pb | ні | Для низькотемпературного паяння чутливих до тепла деталей. При ступінчастому паянні може виступати як завершальний припій, дозволяючи паяти нові з'єднання поряд із створеними раніше, не розтоплюючи їх. | 48 | 20 | 32 | ||||||||

| Sn89Zn8Bi3 | 191-198 | — | Схильний до корозії та окиснення через наявність в складі цинку. На мідних поверхнях утворює шар крихких інтерметалідів, зменшуючи цим границю міцності з'єднання. Нікелеве покриття на поверхні міді гальмує цей процес[67]. | 89 | 3 | 8 | |||||||||

| Sn83,6Zn7,6In8,8 | 181/187[68] | — | ні | Велика кількість твердого шлаку через наявність цинку. Патент США 5.242.658. | 83,6 | 8,8 | 7,6 | ||||||||

| Sn86,5Zn5,5In4,5Bi3,5 | 174/186[69] | — | ні | Безсвинцевий сплав. Проблеми з корозією та утворенням твердого шлаку через наявність цинку. | 86,5 | 3,5 | 4,5 | 5,5 | |||||||

| Sn86,9In10Ag3,1 | 204/205[70] | — | Можливість використання при здійсненні монтажу шляхом перегортання мікросхем. Відсутні проблеми, пов'язані з олов'яно-індієвою евтектичною фазою. | 86,9 | 3,1 | 10 | |||||||||

| Sn95Ag3,5Zn1Cu0,5 | 221L[67] | — | ні | 95 | 3,5 | 0,5 | 1 | ||||||||

| Sn95Sb5 | 234/240[22] 235/240[23] 232/240[24] | — | ні | ПОСу-95-5, Sb5, ASTM95TA. Має високу міцність і яскравість поверхні, гарні змочувальні якості і здатний до довготермінової протидії деформаціям зсуву при температурі 100 °C. Демонструє низький розвиток втоми від теплових навантажень. Миш'як може бути токсичним, але в цілому припій прийнятний для використання в системах із питною водою і широко застосовується в сантехнічних роботах, зокрема в США він є стандартним припоєм для монтажу трубопроводів. За радянським ГОСТом він рекомендується для паяння в електропромисловості та для паяння трубопроводів які працюють при підвищених температурах[22]. Широко застосовується в областях з високими робочими температурами, в тому числі в системах кондиціонування повітря, холодильниках, деяких харчових контейнерах[28]. Використовується у вітражах та для ремонту радіаторів. В електроніці задіяний при корпусуванні мікросхем, при закріпленні їх зовнішніх виводів на керамічних підкладках та при під'єднанні кристалів. Може виступати як низькотемпературна заміна сплавів AuSn[15]. Утворює грубі дендрити що формуються з багатого оловом твердого розчину, між якими розсіяні вкраплення інтерметаліда SbSn. За кімнатної температури має дуже високу ковкість. Розповзається шляхом в'язкого ковзання дислокацій, яке викликане трубковою дифузією. У порівнянні із сплавом Sn96,5Ag3,5 є більш стійким до розповзання. | 95 | 5 | |||||||||

| Sn97Sb3 | 232/238[71] | — | ні | 97 | 3 | ||||||||||

| Sn99Sb1 | 232/235[72] | — | ні | 99 | 1 | ||||||||||

| Sn99Ag0,3Cu0,7 | — | 99 | 0,3 | 0,7 | |||||||||||

| Sn96,2Ag2,5Cu0,8Sb0,5 | 217-225 217[24] | — | Ag03A. Запатентований альянсом AIM. | 96,2 | 2,5 | 0,8 | 0,5 | ||||||||

| Sn88In8Ag3,5Bi0,5 | 197-208 | — | Запатентований Matsushita/Panasonic. | 88 | 3,5 | 0,5 | 8 | ||||||||

| Bi57Sn42Ag1 | 137/139 139/140[73] | — | Додавання срібла покращує механічну міцність. Має гарний опір втомі від теплових навантажень. Вже сформувався історичний досвід його використання. Запатентований компанією Motorola. | 42 | 1 | 57 | |||||||||

| Bi58Sn42 | 138[23][25] | — | так | Bi58. Низькотемпературний евтектичний припій із високою міцністю але дуже крихкий[25][23]. Гарний опір втомі від теплових навантажень[74]. Непогана протидія деформаціям зсуву але є чутливість до швидкості їх наростання. При поєднанні із свинцево-олов'яним припоєм може значно знизитися його температура плавлення що може призвести до руйнування з'єднання[36]. При литті трохи розширюється, після чого може в подальшому в дуже малій мірі звузитися або розширитися, що є не типовим для багатьох інших низькотемпературних сплавів які продовжують змінювати свої розміри впродовж декількох годин після затвердіння[43]. Прийнятний для галузі електроніки і вже сформувався історичний досвід його використання. Свого часу активно застосовувався при наскрізному монтажу у виробництві блоків для мейнфреймів фірми IBM, там де були потрібні низькі температури паяння. Може використовуватися як покриття для мідних частинок з метою сприяння їх зв'язуванню під дією температури і тиску з подальшим утворенням струмопровідного металургічного з'єднання[67]. Також використовується в термоелектричних пристроях. | 42 | 58 | |||||||||

| Bi58Pb42 | 124/126[75] | Pb | 42 | 58 | |||||||||||

| In80Pb15Ag5 | 142/149[24] 149/154[76] | Pb | ні | In80. Сумісний із золотом, забезпечує його мінімальні втрати. Стійкий до втоми від теплових навантажень. Може використовуватися при ступінчастому паянні. | 15 | 5 | 80 | ||||||||

| Pb60In40 | 195/225[24] | Pb | ні | In40. Забезпечує малі втрати золота. Гарний опір втомі від теплових навантажень. | 60 | 40 | |||||||||

| Pb70In30 | 245/260[24] | Pb | ні | In30. | 70 | 30 | |||||||||

| Sn37,5Pb37,5In26 | 134/181[24] | Pb | ні | In26. | 37,5 | 37,5 | 26 | ||||||||

| Sn54Pb26In20 | 130/154[24] 140/152[77] | Pb | ні | In20. | 54 | 26 | 20 | ||||||||

| Pb81In19 | 270/280[24] 260/275[78] | Pb | ні | In19. Забезпечує малі втрати золота. Гарний опір втомі від теплових навантажень. | 81 | 19 | |||||||||

| In52Sn48 | 118 | — | так | In52. Евтектичний сплав з чіткою точкою плавлення. Підходить для задач низькотемпературного паяння. Може застосовуватися в ступінчастому паянні. Гарне змочування скла, кварцу та багатьох видів кераміки, що робить його придатним для герметизації скляних з'єднань[67]. Гарна ковкість в умовах низьких температур, може використовуватися для компенсації невідповідності коефіцієнтів теплового розширення з'єднуваних матеріалів. | 48 | 52 | |||||||||

| Sn52In48 | 118/131[23] | — | ні | Дуже низька границя міцності. | 52 | 48 | |||||||||

| Sn58In42 | 118/145[79] | — | ні | 58 | 42 | ||||||||||

| Sn77,2In20Ag2,8 | 175/187[80] | — | ні | Безсвинцевий припій із механічними властивостями, подібними до сплавів Sn63Pb37, Sn62Pb36Ag2 та Sn60Pb40. Може виступати як їх прийнятна заміна. Містить евтектичну олов'яно-індієву фазу, точка плавлення якої 118 °C. Необхідно уникати використовувати цей припій при температурах вищих 100 °C. | 77,2 | 2,8 | 20 | ||||||||

| In74Cd26 | 123[81] | Cd | так | 74 | 26 | ||||||||||

| In61,7Bi30,8Cd7,5 | 62[82] | Cd | так | 30,8 | 61,7 | 7,5 | |||||||||

| Bi47,5Pb25,4Sn12,6Cd9,5In5 | 57/65[83] | Pb, Cd | ні | 12,6 | 25,4 | 47,5 | 5 | 9,5 | |||||||

| Bi48Pb25,4Sn12,8Cd9,6In4 | 61/65[84] | Pb, Cd | ні | 12,8 | 25,4 | 48 | 9,6 | ||||||||

| Bi49Pb18Sn15In18 | 58/69[85] | Pb | ні | 15 | 18 | 49 | 18 | ||||||||

| Bi49Pb18Sn12In21 | 58 | Pb | так | Cerrolow 136. Трохи розширюється при охолодженні, а через пару годин після цього трохи звужується. Як припій використовується у фізиці низьких температур[43]. | 12 | 18 | 49 | 21 | |||||||

| Bi50,5Pb27,8Sn12,4Cd9,3 | 70/73[86] | Pb, Cd | ні | 12,4 | 27,8 | 50,5 | 9,3 | ||||||||

| Bi50Pb26,7Sn13,3Cd10 | 70 | Pb, Cd | так | Cerrobend. Використовується у фізиці низьких температур як припій[43]. | 13,3 | 26,7 | 50 | 10 | |||||||

| Bi44,7Pb22,6In19,1Cd5,3Sn8,3 | 47 | Cd, Pb | так | Cerrolow 117. Використовується у фізиці низьких температур як припій[43]. | 8,3 | 22,6 | 44,7 | 19,1 | 5,3 | ||||||

| In60Sn40 | 113/122[23] | — | ні | 40 | 60 | ||||||||||

| In51Bi32,5Sn16,5 | 60,5 | — | так | Сплав Філда. | 16,5 | 32,5 | 51 | ||||||||

| Bi49,5Pb27,3Sn13,1Cd10,1 | 70,9 | Pb, Cd | так | Сплав Ліповіца. | 13,1 | 27,3 | 49,5 | 10,1 | |||||||

| Bi50Pb25Sn12,5Cd12,5 | 71 | Pb, Cd | так | Сплав Вуда, в основному використовується для лиття. | 12,5 | 25 | 50 | 12,5 | |||||||

| Bi50Pb31,2Sn18,8 | 97 | Pb | ні | Сплав Ньютона. | 18,8 | 31,2 | 50 | ||||||||

| Bi50Pb28Sn22 | 109 | Pb | ні | Сплав Розе. Використовувався для закріплення литих елементів огорож та балясин на місцях свого призначення — у нішах кам'яних основ та на сходинках. При охолодженні не звужується. | 22 | 28 | 50 | ||||||||

| Cd95Ag5 | 338/393[87] | Cd | ні | KappTec. Припій загального призначення, здатний з'єднувати усі спаювані метали крім алюмінію. Високотемпературний припій з високою міцністю. Застосовується там де є необхідність у сплавах з температурами плавлення вищими ніж у інших м'яких припоїв, але міцність твердих срібних припоїв, з огляду на їх ціну, є непотрібною[87]. | 5 | 95 | |||||||||

| Cd82,5Zn17,5 | 265[88] | Cd | так | Сплав середніх температур що забезпечує міцні та стійкі до дії корозії з'єднання для більшості металів[88]. Також придатний до паяння алюмінію та литих під тиском цинкових сплавів[29]. Використовується у кріогенній фізиці для під'єднання провідників під напругою до металевих зразків, оскільки при температурах рідкого гелію він не стає надпровідним[43]. | 17,5 | 82,5 | |||||||||

| Cd70Zn30 | 265/300[88] | Cd | ні | Сплав середніх температур що забезпечує міцні та стійкі до дії корозії з'єднання для більшості металів. Особливо гарно працює на з'єднаннях алюмінію з алюмінієм та алюмінію з міддю, забезпечуючи відмінну стійкість до корозії та високу міцність в умовах сильних вібрацій та навантажень. Може використовуватися в електроніці та електротехніці[88]. | 30 | 70 | |||||||||

| Cd60Zn40 | 265/316[88] | Cd | ні | Сплав середніх температур що забезпечує міцні та стійкі до дії корозії з'єднання для більшості металів. Особливо гарно працює на з'єднаннях алюмінію з алюмінієм та алюмінію з міддю, забезпечуючи відмінну стійкість до корозії та високу міцність в умовах сильних вібрацій та навантажень. Може використовуватися в електроніці та електротехніці[88]. | 40 | 60 | |||||||||

| Cd78Zn17Ag5 | 249/316[89] | Cd | ні | KappTecZ. Високотемпературний, дуже міцний припій, який може застосовуватись на більшості металів, але найкраще працює на алюмінію, міді та неіржавіючій сталі. Витривалий в умовах сильних вібрацій та навантажень. Завдяки гарній здатності до розтягнення може використовуватися для поєднання різнорідних металів. В повністю розплавленому стані (температура вище ліквідуса) є дуже рідким і здатен глибоко проникати у найтонші щілини з'єднань[89]. | 5 | 17 | 78 | ||||||||

| Sn40Zn27Cd33 | 176/260[90] | Cd | ні | KappRad[90]. Спеціально розроблений для з'єднання та ремонту алюмінієвих та алюмінієво-мідних радіаторів та теплообмінних апаратів. Знижена температура плавлення полегшує тонкі ремонтні роботи[90]. | 40 | 27 | 33 | ||||||||

| Zn90Cd10 | 265/399 | Cd | ні | Для паяння алюмінію. Добре змочування[62]. | 90 | 10 | |||||||||

| Zn60Cd40 | 265/335 | Cd | ні | Для паяння алюмінію. Дуже добре змочування[62]. | 60 | 40 | |||||||||

| Cd70Sn30 | 140/160[24] | Cd | ні | Cd70, термо-вільний припій. На міді створює з'єднання з малою тепловою ЕРС, не утворює паразитних термопар. Використовується у фізиці низьких температур[43]. | 29,56 | 70,44 | |||||||||

| Pb42Sn40Cd18 | 145[91] | Cd, Pb | Низька температура плавлення дозволяє ремонтувати предмети з п'ютеру та цинку, включаючи литі іграшкові моделі. | 40 | 42 | 18 | |||||||||

| Sn51,2Pb30,6Cd18,2 | 145[92] | Pb, Cd | так | Припій загального призначення. Добре протидіє повзучості. Неприйнятний для паяння золота. | 51,2 | 30,6 | 18,2 | ||||||||

| Sn50Pb32Cd18 | 145[24] | Cd, Pb | так | Cd18. | 50 | 32 | 18 | ||||||||

| Sn50Pb30Cd18Cu2 | 142/145[22] | Pb, Cd | ні | ПОСК 50-18. Призначений для паяння деталей, чутливих до перегріву, металізованої кераміки, для ступінчастого паяння конденсаторів[22]. Наявність в сплаві кадмію покращує його корозійну стійкість. | 50 | 30 | 2 | 18 | |||||||

| Pb80Cd18Sn2 | ? | Pb, Cd | ? | ПОСК 2-18. Призначений для лудіння та паяння металізованих та керамічних деталей[22]. | 2 | 80 | 18 | ||||||||

| Zn70Sn30 | 199/376 | — | ні | Для паяння алюмінію. Чудове змочування[49]. Гарна міцність. | 30 | 70 | |||||||||

| Zn60Sn40 | 199/341 | — | ні | Для паяння алюмінію. Добре змочування[62]. | 40 | 60 | |||||||||

| Zn95Sn5 | 382 | — | так? | Для паяння алюмінію. Чудове змочування[49]. | 5 | 95 | |||||||||

| Sn90Au10 | 217[93] | — | так | 90 | 10 | ||||||||||

| Au80Sn20 | 280 | — | так | Au80. Висока міцність і теплопровідність, високі антикорозійні якості, високий поверхневий натяг, низька повзучість. Гарна ковкість та змочувальна здатність, кут змочування є нульовим. Прийнятний до ступінчастого паяння. Найперший безфлюсовий сплав, не потребує флюсу. Використовувався для під'єднання кристалів та металевих кришок до корпусів напівпровідникових пристроїв, наприклад, коварових кришок до керамічних корпусів. Коефіцієнт теплового розширення збігається з багатьма поширеними матеріалами. Через свій нульовий кут змочування потребує зовнішнього тиску для забезпечення суцільного з'єднання без порожнин. Альтернативний сплав для паяння золочених поверхонь, плакованих як чистим золотом так і золотими сплавами. По мірі розчинення з поверхні при її паянні частини золота, припійний сплав переходить у не евтектичний стан (при підвищенні концентрації золота на 1% температура плавлення зростає на 30 °C), через що наступне відпаювання потребуватиме вищої температури[94]. Утворює суміш двох крихких інтерметалічних фаз — AuSn та Au5Sn[95]. Крихкий. Потрібний рівень змочування зазвичай досягається шляхом застосування на обох частинах з'єднання нікельованих поверхонь із шаром золота на них. Всебічно перевірений на придатність до навколишніх умов, відповідних військовим вимогам. Добрі довготермінові електричні характеристики, існує позитивний історичний досвід використання[41]. Низький тиск, насиченої пари що робить його прийнятним до роботи в умовах вакууму. В основному використовується в задачах де потрібна температура плавлення перевищує 150 °C[96]. | 20 | 80 | |||||||||

| Au98Si2 | 370/800[24] | — | ні | Au98. Не евтектичний сплав що застосовується для під'єднання кремнієвих кристалів. При паянні поверхню кристалу потрібно очищувати ультразвуком, через що евтектична концентрація кремнію (3,1%) у припої досягається після його розплавлення. | 98 | Si2 | |||||||||

| Au96,8Si3,2 | 370[24] 363[97] | — | так | Au97[94]. Евтектичний припій, твердий, розвиток трішин повільний[59]. На відміну від сплаву AuSn, цей, при паянні ядер мікросхем утворює меніск, оскільки реагує з поверхнею кристалу. В середині має композитну структуру із субмікронних кремнієвих пластинок у м'якій золотій матриці. | 96,8 | Si3,2 | |||||||||

| Au87,5Ge12,5 | 361 356[24] | — | так | Au88. Використовується для під'єднання кристалів деяких мікросхем[23]. Має високу температуру плавлення, яка для мікросхем може бути шкідливою, що обмежує можливість здійснення повторних перепаюваннь[41]. | 87,5 | Ge12,5 | |||||||||

| Au82In18 | 451/485[24] | — | ні | Au82. Високотемпературний припій, надзвичайно твердий, дуже жорсткий. | 18 | 82 | |||||||||

| In100 | 157 | — | чистий | In99. Чистий індій, використовується для під'єднання кристалів деяких мікросхем. Здатний змочувати багато поверхонь, в тому числі кварц, скло та багато видів кераміки, утворює зв'язок з алюмінієм. Під навантаженням отримує постійні деформації. При низьких температурах не стає крихким і має гарні властивості, тому використовується як припій у кріогенній фізиці.[98]. Може використовуватися для паяння тонких металевих плівок або скла за допомогою ультразвукового паяльника[43]. Є більш прийнятним засобом для паяння золота, оскільки в індії золото розчиняється у 17 разів повільніше ніж в олов'яних припоях. Здатний витримувати концентрації золота до 20% без значного підвищення крихкості. | 99,99 | ||||||||||

| Zn64Cu36 | 800/825[99] | ні | ПМЦ36. Твердий слюсарний припій для паяння латуні яка містить до 68% міді. Високі антикорозійні якості. В процесі нагріву відбувається вигорання та окиснення цинку з утворенням випаровувань, що є шкідливим для здоров'я і погіршує міцність з'єднання. Через низькі механічні властивості, широкого застосування в промисловості не знайшов. Не стійкий до вібрацій та ударних навантажень але електричний опір дуже малий[100]. Крихкий[99][100]. Зазвичай використовується для з'єднання не відповідальних деталей. | 36 | 64 | ||||||||||

| Zn52Cu48 | 850/865[99] | ні | ПМЦ48. Твердий слюсарний припій для паяння мідних сплавів із вмістом міді вище 68%[99]. Високі антикорозійні якості. В процесі нагріву відбувається вигорання та окиснення цинку з утворенням випаровувань, що є шкідливим для здоров'я і погіршує міцність з'єднання. Через низькі механічні властивості, широкого застосування в промисловості не знайшов. Крихкий і не стійкий до вібрацій та ударних навантажень але електричний опір дуже малий[100]. Зазвичай використовується для з'єднання не відповідальних деталей. | 48 | 52 | ||||||||||

| Cu54Zn46 | 876/880[99] | ні | ПМЦ54. Твердий слюсарний припій для паяння міді, томпака, бронзи, сталі[99]. Високі антикорозійні властивості, електричний опір дуже малий. В процесі нагріву відбувається вигорання та окиснення цинку з утворенням випаровувань, що є шкідливим для здоров'я і погіршує міцність з'єднання. Через низькі механічні властивості, широкого застосування в промисловості не знайшов, але є поширеним у ремонті автомобільних запчастин, оскільки забезпечує відносно міцні з'єднання[100]. | 54 | 46 | ||||||||||

| Ag72Cu28 | 779[35] | так | ПСр 72. Срібний твердий припій загального призначення для лудіння та паяння міді, мідних та мідно-нікелевих сплавів, нікелю, ковару, нейзильберу, латуней та бронз. Також може використовуватися для спаювання міді з нікельованим вольфрамом, залізо-нікелевого сплаву з посрібленими стальними деталями і для паяння та лудіння ювелірних виробів[35]. | 72 | 28 | ||||||||||

| Ag50Cu50 | 779/860[35] | ні | ПСр 50. Срібний твердий припій загального призначення для лудіння та паяння міді, мідних та мідно-нікелевих сплавів, нікелю, ковару, нейзильберу, латуней та бронз. Також може використовуватися для спаювання титану та титанових сплавів з неіржавіючою сталлю[35]. | 50 | 50 | ||||||||||

| Cu53Zn37Ag10 | 822/850[35] | ні | ПСр 10. Срібний твердий припій загального призначення для лудіння та паяння міді, мідних та мідно-нікелевих сплавів, нікелю, ковару, нейзильберу, латуней та бронз[35]. | 10 | 53 | 37 | |||||||||

| Ag45Cd24Zn16Cu15 | 615[35] | так | ПСрМЦКд 45-15-16-24. Срібний твердий припій загального призначення для паяння та лудіння кольорових металів та сталей[35]. | 45 | 15 | 16 | 24 | ||||||||

| Pb97Ag3 | 304/315[35] | ні | ПСр 3. Срібний припій загального призначення для паяння міді і нікелю із склоемаллю та керамікою[35]. | 97 | 3 | ||||||||||

| Sn90Ag10 | 221/280[35] | ні | ПСрО 10-90. Срібний припій загального призначення для лудіння та паяння міді, нікелю, мідних та мідно-нікелевих сплавів з посрібленою керамікою, а також для паяння посріблених деталей[35]. | 90 | 10 |

Примітки до таблиці

Межі температурного діапазону між солідусом та ліквідусом (кордони «кашоподібного» стану) позначені як солідус/ліквідус[23].

У олов'яно-свинцевих (Sn-Pb) сплавах границя міцності із збільшенням концентрації олова зростає. Індієво-свинцеві сплави з високою концентрацією індію маєють дуже низьку границю міцності[23].

При паянні напівпровідникових матеріалів, наприклад під час під'єднання кремнієвого, германієвого або арсенід-галієвого ядра мікросхеми, важливо, щоби припій не містив домішок, здатних легувати напівпровідник у неправильному, протилежному напрямку. Наприклад, під час паяння напівпровідників n-типу припій може бути збагачений сурмою, а при паянні напівпровідників p-типу — індієм. Також можуть використовуватися чисте олово і чисте золото[49].

Різноманітні легкоплавкі сплави можуть використовуватися як припої з дуже низькими температурами плавлення, в тому числі сплав Філда, сплав Ліповіца, сплав Вуда, сплав Розе.

Додаткові властивості припоїв

Теплопровідність типових припоїв може бути в діапазоні від 32 to 94 Вт/(м·K), а густина від 9,25 to 15,00 гр/см3[101][17].

| Матеріал | Теплопровідність [Вт/(м•K)] | Температура плавлення [°C] | Питомий опір 10—8•[Ω•м] при 20 °C |

|---|---|---|---|

| Sn63Pb37 (евтектичний) | 50,9 | 183 | 14,6[17] |

| Sn77,2Ag2,8In20 | 53,5 | 175—186 | 17[17] |

| Sn96,2Ag2,5Cu0,8Sb0,5 | 57,26 | 215—217 | 12,1[17] |

| Pb95Sn5 | 63 | 310 | 19[17] |

| Cu36Zn64 (ПМЦ36) | 800—825 | 10,3 ?[99] | |

| Ag72Cu28 (ПСр 72, евтектичний) | 779 | 2,1[35] | |

| Свинець (Pb) | 35,3 | 327,3 | 22 |

| Олово (Станум, Sn) | 66,8 | 231,9 | 10,9 |

| Алюміній (Al) | 237 | 660,1 | 2,82 |

| Мідь (Cu) | 401 | 1083 | 1,68 |

| Цинк (Zn) | 116 | 420 | 5,9 |

| FR-4 | 1,7 | скловання при 140 °C |

Затвердіння

Поведінка при затвердінні залежить від композиції сплаву. Чисті метали твердіють за чітко визначеної температури, утворюючі кристали однієї фази. Евтектичні сплави також твердіють при фіксованій температурі, всі їх компоненти одночасно осаджуються в процесі так званого парного зростання. У не евтектичних композиціях при їх охолодженні спочатку починає осаджуватися не евтектична фаза: у вигляді дендритів, якщо це метал, або у вигляді великих кристалів, якщо це інтерметалічні сполуки. Така суміш твердих часточок у розплавленій евтектиці часто характеризується як кашоподібний стан. Навіть порівняно малі долі твердих часточок можуть значно знизити плинність рідини в якій вони знаходяться[58].

Температура повного затвердіння сплаву називається солідусом, а температура повного розплавлення усіх його компонентів є ліквідусом.

Кашоподібний стан сплаву є корисним в тих випадках, коли для виконання з'єднання потрібен певний рівень пластичності припою, що дає можливість заповнювати прогалини більшого розміру та дозволяє «розмазувати» припій по з'єднанню (наприклад, при спаюванні труб). При виконанні ручних паяльних робіт в галузі електроніки, подібні властивості припою є шкідливими, оскільки зовнішній вигляд такого припою не дозволяє оцінити ступінь його охолодження та визначити момент повного затвердіння. Передчасне зміщення з'єднання викликає зміни у його внутрішній структурі що призводить до порушення механічної цілісності.

Ролі компонентів припійних сплавів

Кожний використанний в сплаві елемент по різному впливає на загальний набір властивостей припою.

- Сурма (стибій) додається для збільшення міцності не зменшуючи при цьому змочувальності. Протидіє виникненню олов'яної чуми. Застосовувати на цинку, кадмію або гальванізованих металах не можна, оскільки утворюване з'єднання є крихким[29].

- Бісмут значно зменшує температуру плавлення та покрашує змочувальність. В присутності достатньої кількості олова та свинцю він утворює кристали Sn16Pb32Bi52 що мають температуру плавлення лише 95 °C, які дифундують вздовж границь часточок припою та в результаті можуть викликати порушення паяних з'єднань при порівняно низьких температурах. Якщо потужну радіодеталь, раніше залуджену свинцевим припоєм, припаяти з використанням сплаву що містить бісмут, то в подальшому, при роботі на великих потужностях, вона може відпаятися. Крім того, такі з'єднання є схильними до розтріскування. Сплави, частка бісмуту в яких перевищує 47%, розширюються при охолодженні, що може бути використаним для корегування механічних навантажень, викликаних незбігом об'ємів теплового розширення. Бісмут затримує формування олов'яних віскерів. Відносно дорогий та важкодоступний компонент.

- Мідь знижує температуру плавлення, покращує опір втомі матеріалу при його циклічному нагріванні та покращує змочувальні якості розплавленого припою. Також знижує швидкість розчинювання міді на контактах плати та виводах деталей при їх взаємодії з рідким припоєм. Утворює інтерметалічні сполуки. Може прискорювати ріст олов'яних віскерів. Перенасичений (близько на 1%) розчин міді в олові може використовуватися для уповільнення розчинювання тонких металічних плівок на контактах мікросхем в корпусах типу BGA, такий, наприклад, як Sn94Ag3Cu3[102].

- Нікель може додаватися до припійного сплаву для утворення перенасиченого розчину з метою уповільнення розчинювання тонких металічних плівок[102].

- Індій знижує температуру плавлення та покращує ковкість. В присутності свинцю утворює потрійну сполуку, з якою відбувається зміна фаз при 114 °C. Має дуже високу вартість (в декілька разів більшу ніж у срібла) та є важкодоступним. Легко окиснюється, що створює проблеми при ремонтах та переробках, особливо у випадках коли флюс, що видаляє оксиди, не можна застосовувати, наприклад при під'єднанні арсенід-галієвого (GaAs) ядра мікросхеми. Індієві сплави застосовуються в кріогенних галузях, а також для паяння золота, оскільки золото менше розчиняється в індії ніж в олові. Індієм також можна паяти багато неметалів (скло, слюду, оксид алюмінію, оксид магнію, оксид титану (IV), оксид цирконію, порцеляну, цеглу, бетон та мармур). За підвищених температур індій легко дифундує крізь метали, крім того він схильний до дифузії у напівпровідники чим може викликати небажане легування матеріалів. Насичена пара має низький тиск, що робить індій прийнятним до застосування у вакуумній техніці. Із золотом він утворює крихкі інтерметаліди, через що припої із високим вмістом індію при використанні на товстих шарах золота є ненадійними. Такі припої схильні до корозії, особливо в присутності іонів хлоридів[103].

- Свинець є недорогим матеріалом та має прийнятні властивості. Змочувальні якості є дещо гіршими ніж у олова. При своїй токсичності, наприкінці циклу використання обладнання, може потрапляти в навколишнє середовище. Затримує формування олов'яних віскерів та протидіє олов'яній чумі. Знижує розчинність міді та інших металів в олові.

- Срібло забезпечує механічну міцність, але має гіршу ковкість ніж свинець. За відсутності свинцю воно покращує опір сплаву явищам втоми матеріалу при циклічному нагріванні та охолодженні. При використанні олов'яно-срібних (SnAg) припоїв разом з пристроями для розрівнювання припою гарячим повітрям де кінцівки вкриті олов'яно-свинцевим (SnPb) сплавом, утворюється фаза SnPb36Ag2 з температурою плавлення 179 °C, яка зміщується до ділянки зтику плати з припоєм, твердіє там в останню чергу та відокремлюється від плати[18]. Додавання срібла до олова значно зменшує розчинність срібних покриттів у олов'яній фазі сплаву. В евтектичних олов'яно-срібних сплавах (3,5% срібла), воно має тенденцію до утворення пластиночок з Ag3Sn, які у разі свого виникнення біля ділянок з високими механічними напругами, можуть служити як початкові точки для подальшого розвитку тріщин. Для уповільнення цих явищ, срібна складова сплаву має бути нижчою за 3%[102].

- Олово (станум) є дуже поширенишим базовим компонентом припійних сплавів. Має гарну міцність та змочувальну здатність. Само по собі олово є схильним до олов'яної чуми та появи віскерів, легко розчиняє золото, срібло та в певній мірі багато інших металів, зокрема мідь. Особливо ця проблема є актуальною для припоїв із високим вмістом олова, які до того ж мають підвищену температуру плавлення.