Флотація свинцевих поліметалічних руд

Флотація свинцевих поліметалічних руд

Характеристика вихідного матеріалу

Див. також: Поліметалічні руди

До свинцевих поліметалічних відносять руди, які містять сульфіди свинцю, цинку, міді і заліза. Основні корисні мінерали поліметалічних руд — галеніт, сфалерит, сульфіди міді і пірит. У зонах окиснення родовищ поліметалічних руд розповсюджені церусит, англезит, окиснені мінерали міді і цинку, оксиди і карбонати заліза.

В Україні поліметалічні руди виявлено в Донбасі, на Закарпатті та Передкарпатті.

Флотація основних промислових мінералів

Основний промисловий мінерал свинцю — галеніт. Кристалічна структура і спайність галеніту такі, що при його розколюванні не відбувається розриву йонних зв'язків і свіжооголена поверхня мінералу гідрофобна. Тому він може флотуватися одним тільки спінювачем. Під дією кисню у присутності вуглекислого газу і води поверхня галеніту легко окиснюється з утворенням сульфату (при рН ≤ 6,7), карбонату (рН = 6,7 — 9) або гідрокарбонату (рН = 9 — 12) свинцю. При невисокому ступені окиснення галеніт добре флотується ксантогенатами і дітіофосфатами при рН до 9 — 9,5. На флотаційні властивості галеніту суттєво впливають домішки, особливо мідь, тип провідності, кристалічно-хімічні і генетичні особливості мінералу.

Депресором галеніту є сірчистий натрій при великих витратах, коли сульфід-йони починають витісняти з поверхні галеніту сорбований ксантогенат і утворена суцільна сульфідна плівка не взаємодіє зі збирачем. Галеніт добре депресується також хроматом (K2CrO4) і біхроматом (K2Cr2O7) калію, які володіють сильними окиснювальними властивостями. Їхня дія пов'язана не тільки з утворенням на поверхні галеніту важкорозчинного хромату свинцю, але й з окисненням мінералу і ксантогенату. Найефективніша депресія хроматами відбувається при рН = 5 — 6. Для депресії флотованості галеніту застосовують також інші окиснювачі (манганат і перманганат калію, хлорне вапно), відновники (сульфіт і тіосульфат натрію, сірчану кислоту) або їхні сполуки з солями заліза (залізним купоросом, хлорним залізом).

Сульфіт і тіосульфат натрію разом з залізним купоросом застосовують для депресії галеніту при розділенні мідно-свинцевих концентратів. Для розділення мідно-свинцевих концентратів можна також використовувати ціанисті сполуки, які на галеніт не діють, але добре депресують мідні мінерали.

Технологія збагачення свинцевих сульфідних руд визначається розмірами вкраплень, рівномірністю розподілу, флотаційною активністю галеніту і наявністю піриту.

Комбінований гравітаційно-флотаційний процес збагачення застосовується для руд з крупним вкрапленням галеніту, основна маса якого виділяється у голові процесу за допомогою важкосередовищної сепарації або відсадки. Комбінований процес застосовується не тільки для збагачення чисто свинцевих руд, але й для свинцево-цинкових і поліметалічних. Він дозволяє, по-перше, у голові процесу видалити до 40% легкої фракції з відвальним вмістом металів і тим самим підвищити продуктивність флотаційного розділення, по-друге, значно знизити переподрібнення галеніту і, по-третє, підвищити вміст цінних металів в руді, яка направляється на флотацію.

Особливості флотації свинцевих руд

Свинцеві руди у природі зустрічаються рідко, їхнє збагачення здійснюється за простими технологічними схемами, стадіальність яких залежить від крупності вкраплення і рівномірності розподілу галеніту по класах крупності. Флотується звичайно галеніт у содовому середовищі при рН = 8 — 8,5 ксантогенатами або дітіофосфатами. Присутній у рудах пірит добре депресується невеликою добавкою ціаніду. Така схема переробки крупнокристалічних свинцевих руд звичайно включає збагачення у важких суспензіях, відсадку для виділення штуфного (грудкового) галеніту, подрібнення і флотацію його з важкої фракції і відходів відсадки. Якщо в рудах містяться оксиди і гідроксиди заліза, в технологічну схему включаються операції збагачення дрібних класів на концентраційних столах або гвинтових сепараторах і магнітну сепарацію. Тонковкраплені свинцеві мінерали з відходів гравітаційного і магнітного збагачення вилучають після попередньої сульфідизації. Для повнішого вилучення корисних мінералів застосовують схему з роздільною флотацією пісків і шламів.

Особливості переробки і флотації свинцево-цинкових руд

Дроблення свинцево-цинкових руд, як правило, здійснюється за три стадійними схемами, без попереднього грохочення на першій стадії і у замкненому циклі на останній стадії. Подрібнення руди на фабриках звичайно двостадіальне з одним або двома прийомами класифікації.

Збагачення свинцево-цинкових руд, незважаючи на їхню різноманітність, обмежується застосуванням комбінованих гравітаційно-флотаційних і чисто флотаційних схем.

Попереднє гравітаційне збагачення свинцево-цинкових руд звичайно здійснюється у важкій суспензії. На збагачення у важкій суспензії подають руду крупністю не більше 50 — 70 і не менше 3 — 4 мм, яка обов'язково попередньо знешламлюється. Збагачення проводять у феросиліцієвій або магнетито-феросиліцієвій суспензії густиною 2600–2800 кг/м3. Для збагачення у важкій суспензії використовують конусні, колісні і барабанні сепаратори.

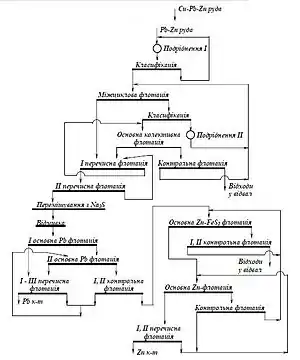

Флотація свинцево-цинкових руд здійснюється за колективно-селективними і селективними схемами. При застосуванні колективно-селективної схеми руда піддається тристадійному дробленню до крупності −20 мм і грохоченню з промивкою. Після подрібнення до 40 — 45% класу −0,074 мм в присутності соди і сірчаного натрію руда надходить у міжциклову флотацію, куди подається мідний купорос і бутиловий ксантогенат.

Відходи міжциклової флотації подрібнюються до 80 — 85% класу −0,074 мм і направляються у основну колективну флотацію з подачею мідного купоросу і ксантогенату. Контрольна колективна флотація проводиться у присутності сірчистого натрію і ксантогенату. Після двох перечисток колективний концентрат направляється на десорбцію сірчистим натрієм, відмивку і подрібнення. Десорбція збирача покращується в сильнолужному середовищі при температурі 85 °C, при цьому знижуються витрати сірчистого натрію і підвищуються показники селективної флотації. Після десорбції колективний концентрат подрібнюється до 80 — 85% класу −0,044 мм з подачею у млини ціанистого натрію, цинкового купоросу і сульфіту натрію для депресії сфалериту. Реагенти, що застосовуються у основних, контрольних і перечисних операціях свинцевої флотації такі: ціанистий натрій, цинковий купорос, сульфіт натрію, ксантогенат.

Після активації мідним купоросом і подачі ксантогенату з відходів контрольної свинцевої флотації одержують цинково-піритний концентрат. Цинково-піритний концентрат направляється на цинкову флотацію при рН = 10,5 — 11 з подачею вапна, ксантогенату і мідного купоросу. Ціанід натрію у цинкову флотацію додають при великому вмісті в руді піриту. Цинковий концентрат одержують після двох перечисток. Контрольна флотація проводиться з подачею мідного купоросу і ксантогенату. Після контрольної цинково-піритної флотації, у яку подаються мідний купорос і ксантогенат, отримують відвальні відходи.

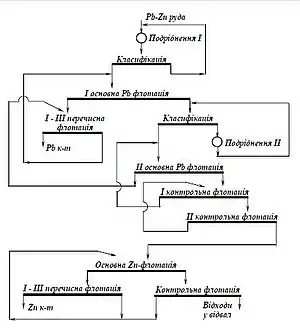

Однак схема колективно-селективної флотації застосовується порівняно рідко у зв'язку з тим, що розділення колективного свинцево-цинкового концентрату спричиняє значні труднощі, так як активований і флотований сфалерит погано депресуються реагентами, що вимагає введення операції десорбції колективного концентрату. Тому на більшості фабрик збагачення свинцево-цинкових руд здійснюється за селективною схемою, відповідно до якої із подрібненої руди спочатку флотуються свинцеві мінерали при депресії сфалериту, а потім, після активації сфалериту мідним купоросом, проводиться цинкова флотація. Для підвищення якості цинкового концентрату флотацію сфалериту здійснюють у сильнолужному середовищі (для депресії піриту). При високому вмісті піриту в руді з відходів цинкової флотації отримують піритний концентрат. Крупність подрібнення свинцево-цинкових руд перед флотацією залежить від крупності і характеру вкраплення корисних мінералів. Після першої стадії подрібнення вона становить 50 — 60% класу −0,074 мм, після другої стадії 85 — 90% класу −0,074 мм.

Основними збирачами при флотації свинцево-цинкових руд служать ксантогенати (бутиловий, етиловий, ізопропіловий) і різні дітіофосфати. Як спінювач у свинцевому циклі використовується Даурофос-250, у цинковому — Т-80. Для регулювання лужності пульпи використовуються сода або вапно. Вапно в основному застосовується для руд с високим вмістом піриту і піротину. Мінерали пустої породи депресуються рідким склом.

Для одержання піритного концентрату, якщо вміст піриту в руді високий, у відходах цинкової флотації знижують лужність, додають збирач і спінювач.

Флотація мідно-свинцево-цинкових поліметалічних руд

Мідно-свинцево-цинкові поліметалічні руди з технологічної точки зору найбільш важкозбагачувані. Це пояснюється тим, що вони є комплексними і містять крім свинцю і цинку, мідь і сірку. Ці елементи представлені в основному сульфідними мінералами, які володіють не тільки близькими флотаційними властивостями, але й взаємовпливають на флотованість. Флотуються вони одними й тими ж збирачами і багато реагентів діють на них однаково.

Крім основних сульфідних мінералів — галеніту, сфалериту, халькопіриту і піриту, в рудах часто присутні вторинні сульфіди міді — борніт, халькозин, ковелін, а також сульфіди заліза — піротин і марказит, які здатні змінити технологію збагачення усієї руди. В зонах окиснення поліметалічних руд присутні окиснені мінерали міді, свинцю і цинку — малахіт, азурит, церусит, англезит, смітсоніт, каламін, а також різні оксиди заліза, які роблять ці руди дуже важкозбагачуваними.

Інші компоненти поліметалічних руд

В поліметалічних рудах крім основних металів присутні й інші цінні компоненти — сірка, кадмій, золото, срібло, індій, телур, галій, бісмут, стибій, ртуть, кобальт, барій, селен. Срібло і бісмут в рудах зв'язані в основному з галенітом; золото знаходиться у вільному стані або у вигляді тонкої домішки у піриті і халькопіриті; кадмій міститься переважно у сфалериті. Поліметалічні руди в основному належать до колчеданних і відрізняються високим вмістом піриту і рідше піротину (до 90%). Для поліметалічних руд характерна мінливість хімічного і мінерального складу, а також співвідношення свинцю, цинку і міді.

Залежно від ступеня окиснення поліметалічні руди розрізняють на сульфідні (вміст окиснених сполук свинцю 10 — 15%), змішані (вміст окиснених сполук свинцю 10 — 85%) і окиснені (вміст окиснених сполук свинцю 40 — 85%).

В сульфідних рудах цінні компоненти представлені в основному сульфідними мінералами — галенітом, сфалеритом, халькопіритом і піритом, присутні також бляклі руди, арсенопірит, зустрічаються магнетит, ільменіт. Мінерали пустої породи в поліметалічних рудах представлені також дуже широко: поряд з кварцом, кальцитом і доломітом присутні барит, флюорит, апатит, мусковіт, біотит, польові шпати.

Текстура руд також різноманітна — від масивної, прожилкової, прожилково-вкрапленої до брекчієподібної і плямистої. Структура — дрібнокристалічна з нерівномірним вкрапленням, іноді навіть емульсійним.

Свинцево-мідна флотація

Свинцево-мідна флотація проводиться у лужному середовищі (рН = 7 — 10,5) при крупності подрібненої руди 55 — 90% класу −0,074 мм. Схема свинцево-мідного циклу включає основну, контрольну і дві-три перечисних операції. Лужне середовище утворюється доданням вапна або соди. Як збирачі використовуються ксантогенати бутиловий, ізопропіловий і ін.

При наявності в руді окиснених мінералів свинцю і міді застосовують сірчистий натрій. Як спінювачі у колективній флотації застосовують Т-80, соснове масло і ін. При розділенні колективного свинцево-мідного концентрату можна застосовувати біхромати калію для депресії галеніту, або ціаніди, а також суміш ціанідів з рідким склом для депресії халькопіриту.

Цинкова або цинково-піритна флотація

Цинкова або цинково-піритна флотація проводиться з відходів свинцево-мідної флотації. При необхідності перед цинковою флотацією руда подрібнюється. Схема цинкового циклу включає основну, контрольну і дві-три перечисних операції. Перед флотацією звичайно проводиться кондиціонування пульпи вапном (рН = 9 — 12) і мідним купоросом. Для підсилення депресії піриту застосовується аерація, а для інтенсифікації флотації сфалериту — підігрів пульпи до 30 — 40оС. Як збирачі використовуються ксантогенати бутиловий, ізопропіловий, аміловий, аерофлоти і ін., як спінювачі — Т-80, Даурофос-250 і ін. Для депресії сульфідів заліза при перечистці іноді додається ціанід. При малому вмісті піриту сфалерит флотується без застосування вапна. Якщо в руді багато піриту він вилучається з відходів цинкової флотації. Реагентний режим піритної флотації такий же, як при флотації мідно-піритних руд.

Технологічні схеми флотації свинцевих поліметалічних руд

Для збагачення поліметалічних руд застосовують три варіанти технологічних схем: прямої селективної флотації, попередньої колективної флотації з наступним розділенням колективного концентрату і колективно-селективної флотації.

Вибір технологічної схеми збагачення руди залежить від вмісту цінних компонентів в руді, мінерального складу, характеру і розміру вкраплення мінералів міді, свинцю, цинку і піриту, флотаційної здатності цінних мінералів і мінералів пустої породи, вимог до якості концентратів і т. д.

Схеми прямої селективної флотації при збагаченні поліметалічних руд застосовуються дуже рідко, тому що селективна флотація близьких за флотаційними властивостями сульфідів міді, свинцю і цинку, які в процесі видобування піддалися окисненню, дуже утруднена. Ця схема може застосовуватись, якщо сульфідні мінерали по мірі флотації піддаються послідовної активації, при цьому спочатку флотуються легкофлотовані мінерали, а потім після активації більш важкофлотовані.

Недоліком прямої селективної флотації є великі витрати на подрібнення, тому що вся руда піддається подрібненню до крупності необхідної для відділення цінних мінералів не тільки від мінералів пустої породи, але й один від одного. Крім того, значно збільшується фронт флотаційних машин, тому що весь об'єм вихідної руди проходить через усі цикли. До недоліків можна віднести також великі витрати реагентів, що використовуються для усієї маси вихідної руди, а не для концентратів, маса яких значно менше.

Ширше розповсюдження у практиці флотації поліметалічних руд одержали схеми попередньої колективної і колективно-селективної флотації.

Схема попередньої колективної флотації найефективніша у тих випадках, коли при грубому подрібненні усієї руди можна виділити відвальні відходи і колективний концентрат, який має невеликий вихід і вимагає більш тонкого подрібнення. Така схема доцільна для збагачення багатьох поліметалічних руд, особливо вкраплених, які характеризуються крупними включеннями сульфідів у породу і тонким взаємним проростанням їх між собою. Грубе подрібнення і отримання відвальних відходів в голові технологічного процесу дозволяє знизити питому витрату електроенергії, води, реагентів, помольних тіл (куль, стержнів), футеровки, забезпечити підвищення продуктивності праці і інших техніко-економічних показників.

Суттєвими недоліками колективної схеми є, по-перше, труднощі розділення колективного концентрату без попередньої десорбції з його поверхні збирача і, по-друге, складність апаратурного оформлення вузла десорбції і відмивки збирача після його десорбції з поверхні колективного концентрату сірчистим натрієм. Крім того, не завжди забезпечується отримання високоякісних концентратів, а також у зв'язку з грубим подрібненням руди мають місце великі втрати благородних металів з відходами колективної флотації.

Схема колективно-селективної флотації використовується при збагаченні поліметалічних руд найчастіше.

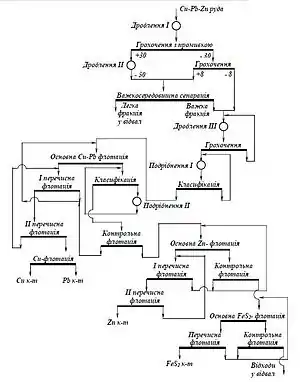

Дроблення руди, як правило, здійснюється за тристадійними схемами, в відкритому циклі на першій стадії і в замкненому на останній.

При наявності крупного нерівномірного або агрегатного вкраплення цінних мінералів в рудах кольорових металів для попереднього збагачення доцільно використати гравітаційні процеси. Застосування гравітаційного збагачення дозволяє в голові схеми виділити 30 — 45% породи (легка фракція) з відвальним вмістом кольорових металів, підвищити на 20 — 30% вміст цінних компонентів у важкій фракції, що направляється на подальшу переробку, і завдяки цьому підвищити комплексність і економічність переробки сировини. Важка фракція важкосередовищної сепарації після подрібнення і класифікації надходить на флотацію.

У більшості випадків спочатку проводять колективну флотацію сульфідів міді і свинцю при депресії сфалериту і піриту. З відходів мідно-свинцевої флотації після активації вилучається або один сфалерит, або спільно з піритом. Потім мідно-свинцевий і цинково-піритний концентрати розділяються.

Застосування концентратів

Свинець найбільш широко застосовується для виробництва свинцевих акумуляторів, корозійної і стійкої у агресивних середовищах апаратури. Свинець добре поглинає γ- і рентгенівське випромінювання, тому його застосовують при виготовленні засобів захисту від відповідного випромінювання і апаратури для збереження радіоактивних речовин. Значна кількість свинцю використовується для виготовлення оболонок електричних кабелів. Свинець утворює сплави з багатьма металами. Низьколеговані сплави свинцю містять невеликі добавки заліза, міді, стибію, олова, кадмію, кальцію, які підвищують його міцність і корозійну стійкість. Високолеговані сплави свинцю з великою кількістю цих добавок, крім міцності і корозійної стійкості, мають високу твердість і антифрикційні властивості. Легкоплавкі свинцеві сплави використовуються як припої. Органічна сполука свинцю — тетраетилсвинець застосовується як антидетонаційна добавка до моторного палива. Оксид свинцю додають у кришталь і оптичне скло для одержання матеріалів з великим показником заломлення.

Література

- Смирнов В. О., Білецький В. С. Флотаційні методи збагачення корисних копалин. Донецьк: Східний видавничий дім, НТШ-Донецьк — 2010. — 496 стор.