Фрикційні матеріали

Фрикці́йні матеріа́ли — матеріали з високими коефіцієнтами тертя і підвищеною стійкістю проти зношування.

Фрикційним матеріалам притаманна значна фрикційна теплостійкість, достатні механічна міцність і корозійна стійкість. Вони характеризуються високим опором схоплюванню контактних поверхонь, стиранню та тепловій втомлюваності, а також плавністю і безшумністю зчеплення та ковзання.

Класифікація та використання

Розрізняють фрикційні матеріали для легких (температура до 250 °С), середніх (600 °С), важких і надважких (температура до 1000 °С) умов експлуатації. Фрикційні матеріали можуть працювати у важких умовах зношування за високих питомих навантажень (до 8 МПа), швидкостей ковзання (до 50 м/с) і температур, що можуть миттєво підвищуватися до 1200 °С.

Матеріалами, що їх використовують у легких умовах експлуатації, служать сталі, чавуни і бронзи (через нестабільність коефіцієнта тертя їх поступово замінюють пластмасами). До фрикційних матеріалів для середніх умов експлуатації належать порошкові матеріали на мідній основі, а також матеріали на основі азбесту (зв'язуючі речовини — каучук, формальдегідні і феноло-формальдегідні смоли) або азбестової тканини (текстоліт). У важких і надважких умовах експлуатації користуються порошковими матеріалами на залізній основі (як правило, при терті без мащення).

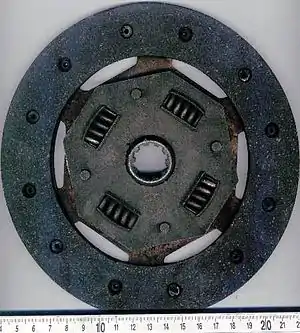

Фрикційні матеріали застосовують у фрикційних динамічних пристроях, до яких належать гальма, накладки, спеціальні опори ковзання, муфти, варіатори. Ці пристрої призначені для розгону (муфти зчеплення) і зупинки (гальма, лижні й ковзні опори ковзання) транспортних машин, у приводах технологічного устаткування (різні фрикційні муфти, передачі і регулятори) для передавання і зміни напрямку руху.

Вимоги до фрикційних матеріалів

Механічна енергія рухомих елементів під час гальмування переходить у теплову, а потім розсіюється. Тепловий вплив паралельно з багаторазовими циклічними навантаженнями, нагріванням і охолодженням, термічними і силовими деформаціями, утворенням градієнта температур істотно впливають на кінетику тертя і зношування фрикційних матеріалів. У зв'язку з цим до фрикційних матеріалів ставлять вимоги, основні з яких такі:

- Висока фрикційна теплостійкість, тобто здатність пари тертя зберігати стійке значення коефіцієнта тертя і мати мале зношування у широкому діапазоні температур.

- Достатня величина і стабільність коефіцієнта тертя. Під час роботи фрикційної пари коефіцієнт тертя повинен бути в межах 0,2...0,5, процес тертя повинен бути досить стабільним.

- Припрацьовуваність. Елементи фрикційної пари повинні припрацьовуватися досить швидко так, щоб з першим гальмуванням гальмівний момент становив не менше 80% і не більше 120% від розрахункової величини. При цьому на поверхні тертя не повинні утворюватися задирки.

- Несхоплюваність. Пари тертя не повинні схоплюватися (зварюватися) як у процесі гальмування, так і в інших випадках, наприклад після гальмування, коли гаряче гальмо залишається затисненим.

- Висока корозійна стійкість. У разі тривалого перебування у вологій атмосфері (до 100%) і за температури від мінус 60 до +150 °С елементи фрикційної пари не повинні піддаватися корозії.

- Вогнебезпечність. У процесі гальмування чи після завершення спрацювання гальмівного пристрою фрикційні матеріали і продукти їх зносу не повинні займатися, а також не повинно бути неприємних запахів і диму.

- Достатня механічна міцність. У разі багатократного гальмування фрикційні матеріали повинні мати достатню механічну міцність, добре протистояти тепловому удару, що виникає за інтенсивного гальмування.

- Зносостійкість. Гальмівна пара повинна бути достатньо стійка до стирання. Зазвичай заміна гальмівних колодок пов'язана зі значними труднощами. Крім того, у процесі зношування збільшуються зазори. У зв'язку з цим необхідно, щоб матеріал забезпечував досить тривалу роботу.

- Теплопровідність і теплоємність, котрі забезпечують відведення та розсіювання теплової енергії.

- Технологічність у переробці і виготовленні фрикційних елементів різноманітних конструкцій.

- Інші вимоги: часто до фрикційних матеріалів ставлять додаткові вимоги, пов'язані з мастило-, водостійкістю, безшумністю у роботі, стійкістю в арктичних чи тропічних умовах, опором термічній втомі, стійкістю до утворення тріщин тощо.

Основні види фрикційних матеріалів

Фрикційні матеріали на основі азбесту

Азбестові фрикційні (азбофрикційні) матеріали розрізняються сполучником і наповнювачем. Крім азбесту з метою підвищення теплопровідності, як наповнювач застосовують метали у вигляді стружки, дроту або порошку (латунь, мідь, алюміній, свинець), а також, графіти, оксиди і солі металів (каолін, оксид цинку, сурик) для збільшення коефіцієнта тертя.

Залежно від типу сполучника азбофрикційні матеріали поділяють на чотири групи:

1. Матеріали на мастильному і бітумно-мастильному сполучнику. Мастильний сполучник забезпечує високу еластичність матеріалу, однак не дає змоги домогтися високої міцності. Максимальна робоча температура не перевищує 200°С.

2. Матеріали на каучуковому сполучнику[1] – азбокаучуки або фрованти, що використовуються для наступних умов: ЭМ-1 — для фрикційних і гальмівних накладок, що призначені для роботи при тисках до 1,5 МПа, ЭМ-2 (6 КВ-10) — робочий тиск становить до 2,5 МПа; ЭМ-3 – робочий тиск — до 0,8 МПа. Міцність і пружність цих матеріалів залежать від умісту в них сірки. Робоча температура азбокаучуку не перевищує 250 °С.

Азбокаучукові матеріали застосовують для виготовлення гальмівних накладок в гальмах автомобілів, дисках зчеплення тракторів, автомобілів й інших машин. Недоліком цих матеріалів є різке зменшення коефіцієнта тертя при зростанні температури та мала теплоємність.

3. Матеріали на основі термореактивних смол — азбосмоляні або азбобакелітові (КФ-3М, ФК-16Л, ФК-24А)[2].

З азбосмоляних матеріалів найкращим є ретинакс. Згідно з ГОСТ 10851-94[2] матеріал Ретинакс А (ФК-16Л) можна успішно експлуатувати в гальмах і муфтах за короткочасної поверхневої температури до 1100 °C, а Ретинакс Б (ФК-24А) - при поверхневій температурі до 700 °C. Матеріал має досить стабільний коефіцієнт тертя. Ретинакси згаданих марок містять 25% фенолоформальдегідної смоли, 40% азбесту, 35% бариту, рублену латунь і пластифікатор. У парі зі сталлю ретинакс забезпечує коефіцієнт тертя 0,37...0,40. Його використовують у гальмівних пристроях літаків, автомобілів та інших машин.

4. Комбіновані матеріали, що містять як сполучник каучук і смолу (7КФ-31).

Залежно від способу виготовлення азбофрикційні матеріали можуть бути ткані, формовані, пресовані і вальцьовані.

Істотним недоліком фрикційних азбестовмісних матеріалів є їх низька температура розпаду, за якої вони здатні взаємодіяти з чавуном або сталлю контр тіла (другого елемента пари тертя), утворювати карбіди і пересичені тверді розчини а також — заборона на використання через шкідливість азбесту для здоров’я.

Порошкові металокерамічні фрикційні матеріали

Порошкові металокерамічні фрикційні матеріали застосовують у важких режимах тертя. Їх роблять на залізній і мідній основах.

Матеріали на основі заліза

Найпоширенішими фрикційними матеріалами на основі заліза є ФМК-8 і ФМК-11, МКВ-50А і СМК. Крім основи і металевих компонентів (Sn, Pb, Ni та ін.), що забезпечують міцність, високу теплопровідність і зносостійкість, ці матеріали містять неметалеві домішки азбесту, граніту, оксидів кремнію, сульфідів, нітридів.

Ці матеріали застосовують для оснащення таких вузлів, що працюють у вузлах тертя без мастила, як дискові гальма, муфти зчеплення автомобілів, фрикційні вузли різних приладів, рідше – для колодкових і стрічкових гальм деяких передавальних пристроїв.

Матеріали на основі міді й мідних сплавів

Фрикційні порошкові матеріали на основі міді застосовують для роботи в умовах тертя без мастила і з мастилом.

Матеріали на основі олов'янистої бронзи завдяки високій зносостійкості і досить високому коефіцієнтові тертя добре зарекомендували себе в гальмівних і передавальних пристроях різного призначення. Порівняно з матеріалами на основі заліза вони значно менше стирають контр тіло (контактуючу деталь), виготовлене з чавуну або сталі.

Матеріали на основі олов'янистої бронзи містять 62...86% Cu, 5...10% Sn, 5...10% Pb, до 2% Fe, 4...8% C (графіту), до 3% Si2, до 2% Ni, 0,75% Si. Їх застосовують у гальмівних пристроях, що працюють без мастила. Для роботи гальмівних пристроїв в умовах тертя без змащування значного поширення набув матеріал марки МК-5 на основі олов'янистої бронзи з максимальною робочою температурою 300...350 °С і коефіцієнтом тертя 0,16...0,32.

В електромагнітних муфтах фрезерних верстатів, гальмах вулканізаторів- форматорів і фрикційних пар торових варіаторів швидкостей застосовуються порошкові спечені матеріали на основі алюмінієвої бронзи. Заміна текстоліту, що використовувався спочатку на цей матеріал дає змогу продовжити термін експлуатації фрикційної пари у 15 разів.

Матеріали для роботи в умовах рідкого мащення

Недоліком «сухих» фрикційних пристроїв, окрім підвищеного зношування, є різке зниження їхньої ефективності у випадку наявності мастила на поверхні тертя дисків, розміщених у безпосередній близькості від підшипників з інтенсивним змащенням, шестерень, валів тощо.

Основні переваги фрикційних пристроїв, що працюють в умова мащення полягають у:

- плавності вмикання;

- високій зносостійкості й довговічності;

- легкості та надійності охолодження;

- спрощенні проблем забезпечення герметизації.

Одним із недоліків цих пристроїв є зниження фрикційної ефективності. Динамічний коефіцієнт тертя спечених фрикційних матеріалів в умовах змащування становить максимум 0,08...0,10, тобто він приблизно у три рази нижчий від коефіцієнта тертя без мастила. Внаслідок цього виникає необхідність компенсації нижчого коефіцієнта тертя матеріалу збільшенням діаметра дисків, їх кількості або підвищенням питомого навантаження на поверхні тертя. Збільшувати розміри дисків або їх кількість непрактично, тому найчастіше вдаються до підвищення тиску у фрикційних пристроях до 6...8 МПа. Порошкові спечені матеріали в мастилі у пристроях можуть працювати за швидкостей до 100 м/с, а в окремих випадках — і вищих.

У фрикційних пристроях, що експлуатуються в умовах мастильного середовища, переважно застосовують матеріал марки МК-5. Коефіцієнт тертя цього матеріалу залежно від умов роботи коливається в межах 0,04...0,07. Для роботи в умовах змащування рекомендуються фрикційні матеріали на основі алюмінієвої (ФАБ) або алюмінієво-олов'янистої (типу ФАБО) бронзи.

Крім матеріалів типу МК-5 застосовують композити, що містять домішки муліту, бентоніту й азбесту, що за певних умов характеризуються вищими коефіцієнтами тертя, ніж матеріал МК-5.

Вуглець-вуглецеві композиційні матеріали

Для роботи в надважких умовах тертя, за високих температур використовують вуглець-вуглецеві композиційні матеріали (ВВКМ), створені на основі вуглецевої матриці і вуглецевих волокнистих наповнювачів.

Робочий діапазон температур вуглецевих матеріалів значно ширший і вони працездатні за поверхневих температур до 2000 °С.

Однією з найважливіших переваг вуглецевих матеріалів є їх мала маса. У разі їх використання, наприклад, у літаках важких класів економиться до 1,5 т польотної маси порівняно з фрикційною металокерамікою. Вуглецеві диски застосовують у переважній більшості авіаційних шасі. Намітилася тенденція до їх використання не тільки в найважчих і швидкісних літаках, а й і літаках малої та середньої дальності, а також у малих літаках бізнес-класу. Лише ВВКМ, використані в гальмах і зчепленні, можуть витримувати навантаження, що виникають в автомобілях класу «Формула-1». Їх застосовують і в інших спортивних та великовантажних автомобілях, а також в мотоциклах, швидкісному залізничному транспорті.

З експлуатаційних чинників найбільшою мірою на коефіцієнт тертя впливає кінетична енергія, що поглинається під час гальмування. Вона залежить від швидкості початку гальмування і загальмовуваної маси. У разі переходу від одного маневру до іншого коефіцієнт тертя змінюється більше ніж на порядок. Ця енергія під час рулювання — 0,1 кДж/см² за нормальних посадкових гальмувань — 3,5 кДж/см², а в разі аварійних гальмувань — близько 10 кДж/см².

Слід зазначити, що ВВКМ чутливі до умов зовнішнього середовища, зокрема вологості, що зумовлене наявністю у вуглецевих матеріалах залишкової пористості. Атмосферна волога потрапляє в пори матеріалів, а потім у процесі фрикційного нагрівання пара води, адсорбуючись на робочих поверхнях, полегшує тертя і знижує коефіцієнт тертя до неприпустимих значень. Властивий матеріалу коефіцієнт тертя відновлюється після нагрівання до 120...150°С.

За механічними характеристиками ВВФМ близькі до конструкційних вуглепластиків. За високих температур вуглецеві композиції схильні до окиснення. На відміну від фрикційної металокераміки, на поверхні якої у процесі нагрівання утворюються тверді оксидні плівки, що позитивно впливають на тертя, окиснення вуглецю киснем повітря, що починається за температури понад 500 °С, відбувається з утворенням газоподібних продуктів. Цей процес прискорюється з підвищенням температури і підсилюється наявністю відкритих, доступних для кисню пор, що додатково розвиваються у міру окиснення.

У зв’язку з цим при конструюванні фрикційних вузлів необхідно забезпечити захист від проникнення і дифузії кисню. Використовуються технологічні, конструктивні методи, спеціальні покриття, захисні екрани на бічних неробочих поверхнях фрикційних елементів, спеціальні домішки до складу фрикційних матеріалів, що пригнічують активні центри в реакціях з киснем.

Примітки

- ГОСТ 15960-96 Материалы асбестовые фрикционные эластичные и изделия из них. Технические условия.

- ГОСТ 10851-94 Изделия фрикционные из ретинакса. Технические условия.

Джерела

- ГОСТ 1198-93 Ленты асбестовые тормозные. Технические условия.

- Закалов О. В. Основи тертя і зношування в машинах: Навчальний посібник / О. В. Закалов, І. О. Закалов. – Тернопіль: Видавництво ТНТУ ім. І.Пулюя, 2011. – 322 с.

- Кіндрачук М. В., Лабунець В. Ф., Пашечко М. І., Корбут Є. В. Трибологія: підручник/ МОН. – Київ: НАУ-друк, 2009. – 392 с.

- Поверхностная прочность материалов при трении. Справочник / Под ред. Б. И. Костецкого. – Киев: Техника, 1976. – 291 с.

Посилання

- Фрикційні матеріали // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 204. — ISBN 978-966-7407-83-4.