Розподілена система керування

Розподілена система керування (англ. Distributed Control System, DCS) — автоматизована система керування технологічним процесом, що характеризується побудовою розподіленої системи введення-виведення та децентралізацією обробки даних.

Основні риси РСК

Поняття «розподілена система керування» (РСК) має на увазі систему, що відповідає за контроль і візуалізацію промислових процесів, що мають загальну базу даних для управління та візуалізації (на відміну від систем, побудованих на основі SCADA чи ПЛК). Спільна база елементів системи керування забезпечує унікальність їх опису у системі РСК. Це означає, що якщо призначити датчику тиску ім'я 110_DT-31, це буде його унікальна назва, яка використовуватиметься, як в системі візуалізації, так і в прикладному програмному забезпеченні, більше того, неможливо буде призначити таке ім'я, іншому елементу. Причиною появи таких систем була потреба забезпечення комп'ютерного керування роботою та налаштуванням аналогових регуляторів.

Крім того, контролери повноцінної РСК повинні базуватись на операційних системах реального часу (ОСРЧ), які забезпечують в реальному часі виконання всіх запланованих операцій (програма не може бути припинена, навіть якщо програміст зробить помилку).

Додаткові риси РСК (іноді спільні з ПЛК) це:

- програмування з використання попередньо визначених функціональних блоків;

- ведення на інженерній станції поточної документації для всієї РСК;

- тривале зберігання хроніки подій (навіть роками);

- надлишковість (з підтримкою реплікації) компонентів, таких як контролери, засоби вводу-виводу, робочі станції;

- можливість завантаження та внесення змін в програмне забезпечення без зупинки системи (процесу);

- ефективне обслуговування дуже великих об'єктів (до 50000 входів/виходів);

- можливість одночасного програмування з декількох робочих станцій;

- можливість підключення різних типів вимірювальних перетворювачів та реалізації різних комунікаційних стандартів.

Історична довідка

Розподілена система управління була вперше впроваджена у 1975 році японською компанією Yokogawa під назвою CENTRUM[1], що з тих пір стала стандартом де-факто в нафтопереробній та хімічній промисловості. У тому ж році, через декілька місяців з'явились на ринку аналогічні системи керування створені американськими компаніями Honeywell (система TDC 2000[2]) та Bristol Babcock (пізніше Bristol Inc.) (контролер UCS 3000[3]).

Спочатку дії розподілених систем були орієнтовані на забезпечення точного регулювання (наприклад, Пропорційно-інтегрально-диференціальний закон регулювання) та архівування хронології подій. Бурхливий розвиток засобів автоматизації, електроніки та комп'ютеризації привели до появи РСК з новими функціями, без яких зараз важко уявити їх роботу, а саме:

- автоматичний вибір налаштувань регуляторів (наприклад, DeltaV Tune[4] і Loop Scout);

- оптимізація технологічних процесів, що базується на розширених засобах керування технологіями (англ. Advanced process control, APC);

- використання засобів передових технологій керування (моделей інтелектуального контролю англ. Intelligent control), що реалізуються у вигляді простих блоків програмування, таких як:

- регуляторів, побудованих на «fuzzy logic» (нечіткій логіці);

- визначення баєсівських ймовірностей;

- керування з прогнозними моделями (англ. Model Predictive Control, MPC);

- регуляторів адаптивного керування;

- інтегрування в інформаційну мережу підприємства, що дозволяє створювати виробничі звіти чи планувати виробництво залежно від складських запасів і т.д. (на основі стандартів OPC і Ethernet);

- діагностика контрольно-вимірювальної апаратури на базі протоколів HART і Foundation Fieldbus;

- використання цифрових протоколів, таких як HART, Foundation Fieldbus, Profibus, Modbus, DeviceNet, ASI.

- генерування звітів безпосередньо в офісних додатках, таких як Excel або у форматах зберігання баз даних, напр. Microsoft SQL Server.

Використання

Розподілені системи керування знаходять зазвичай низку виробничих застосувань там (на відміну від застосувань ПЛК), де технологічні процеси носять тривалий характер. Сюди відносяться:

- хімічна та збагачувальна галузі (Yokogawa, Emerson, Honeywell, Metso);

- електроенергетика (Emerson, ABB, Siemens, Yokogawa);

- целюлозно-паперова промисловість (Metso, Honeywell);

- харчова промисловість (Siemens, Emerson);

- виробництво скла (Yokogawa, Siemens);

- металургія (Yokogawa, ABB, Siemens);

- цементна промисловість (ABB, Siemens).

Будова РСК

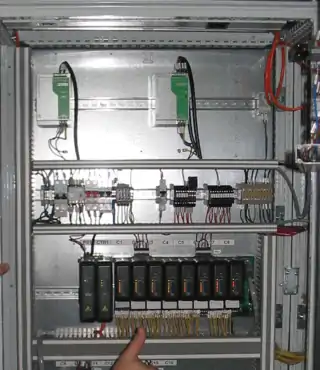

Спрощена структура РСК зображена на малюнку. Технологічне обладнання, кабельні магістралі, виконавчі пристрої (клапани, електромагнітні пускачі та ін.) підключені через інтерфейсні засоби до керуючих станцій. Керуючі станції, оснащені контролерами і картами вводу-виводу працюють з закритою шиною, через яку посилають інформацію станціям операторів через сервер.

У функції сервера входять як передача даних між мережами та архівування цих даних в архівний файл. З метою підвищення безпеки перебігу процесу сервер повинен мати резервування. Якщо потрібно забезпечити високу надійність роботи системи треба вибирати безсерверну архітектуру. За конфігурацію системи та нагляд за програмним забезпеченням керуючих станцій відповідає інженерна станція, що завжди зберігає поточну документацію, робить можливими і інші функції, наприклад, налаштування регуляторів.

Якщо керуючі станції оснащені картами зчитування діагностичної інформації у цифровому вигляді (HART, Foundation Fieldbus) діагностика апаратури на технологічному об'єкті може виконуватись станцією діагностики. Система взаємодіє із зовнішнім світом (мережею підприємства) за допомогою іншого сервера.

У випадку систем керування з безсерверною архітектурою (Centum, DeltaV, Metso DNA) виробники налаштовують системи таким чином, що всі станції рівноправні, і зупинка сервера не впливає на хід технологічного процесу. У таких рішень за архівування даних і зв'язок із зовнішнім світом відповідають спеціальні комп'ютери, що мають назву прикладних станцій.

Донедавна РСК базувались на Unix (Foxboro) або на власних операційних системах (Yokogawa), в наш час[коли?] поширеним варіантом системного програмного забезпечення є Microsoft Windows, однак робляться дослідницькі проекти на базі Linux.

Див. також

Примітки

- Integrated Production Control System. CENTUM CS 3000 R3 Архівовано 7 листопада 2011 у Wayback Machine. (англ.)

- Honeywell process solutions. TDC 2000.(англ.)

- PLC and their programming – 2. PLC, PAC, DCS – who whom?(англ.)

- DeltaV Product Data Sheet DeltaV Tune Архівовано 5 березня 2012 у Wayback Machine.(англ.)

Посилання

- DCS Selection MBA research program with many Links(англ.)

- Example of DCS system: Mark VIe by General Electric(англ.)

- An even better example of DCS system: Control Design Platform by ICD(англ.)

- Proview is probably the first Open Source system for process control and automation in the world.(англ.)

- Open Source DCS and automation software(англ.)

- FreeDCS is another Open Source Distributed Control System(англ.)