Ударна в'язкість

Уда́рна в'я́зкість — здатність матеріалу поглинати механічну енергію в процесі деформації і руйнування під дією ударного навантаження. Як правило, оцінюється роботою, що виконана для руйнування надрізаного зразка при ударному згині, віднесеною до площі його перерізу в місці надрізу. Вимірюється в Дж/м².

Хоча ударна в'язкість — умовна характеристика, що істотно залежить від розмірів зразка, форми і стану поверхні надрізу та не дозволяє проводити розрахунки на міцність, її практичне значення досить значне. За температурною залежністю ударної в'язкості оцінюють схильність матеріалу до крихкого руйнування (холодноламкість). За низьких температур у більшості чорних металів крихкість зростає із зниженням ударної в'язкості. Для таких металів ударними випробуваннями з поступовим зниженням температури вдається встановити так звану критичну температуру крихкості — температуру, за якої відбувається різке зменшення ударної в'язкості металу. Критична температура крихкості різних металів різна. Нижче від цієї температури метал стає непридатним для роботи при динамічних впливах.

Випробування на ударну в'язкість

Для перевірки здатності матеріалу чинити опір ударним навантаженням і виявлення схильності до крихкого руйнування проводять випробування на удар.

Ударні випробування класифікуються:

- за видом деформації — на згин, розтягання, стиск, кручення, зріз;

- за швидкістю прикладання навантаження — звичайні (4…7 м/с), швидкісні (100…300 м/с) і надшвидкісні (понад 300 м/с);

- за числом ударів — одним ударом чи повторними ударами;

- за температурою випробувань.

Методи визначення ударної в'язкості

Найчастіше проводять випробування при ударному згині зразків прямокутного перерізу з надрізом посередині. Наявність надрізу, створюючи концентрацію напружень, сприяє руйнуванню матеріалу зразка навіть пластичного матеріалу. На даний час найпоширенішими методами визначення ударної в'язкості є метод Шарпі і метод Ізода.

Ударна міцність за методом Ізода

Ударною міцністю зразків із надрізом за методом Ізода є енергія удару, витрачена на руйнування надрізаного зразка, віднесена до вихідної площі поперечного перерізу зразка в місці надрізу (ISO 180) або ця ж енергія, віднесена до довжини надрізу (товщини зразка) (ASTM D256). Цю міцність виражають у кілоджоулях на квадратний метр (кДж/м²) або джоулях на метр (Дж/м), відповідно. Зразок при випробуванні одним кінцем вертикально затискають у лещатах ударного копра.

Досліди зразків із надрізом на ударну міцність за Ізодом стали стандартним методом для порівняння ударної міцності пластиків. Результати цих дослідів широко використовуються як довідкові для порівняння ударних в'язкостей матеріалів. Досліди зразків із надрізом на ударну міцність за Ізодом найкраще застосовувати для визначення ударної міцності виробів, що мають багато гострих кутів, наприклад, ребер, стінок, що перетинаються та інших концентраторів напружень.

Позначення ISO відображають тип зразка і тип надрізу:

- ISO 180/1A означає тип тип зразка (довжина 80 мм, висота 10 мм і товщина 4 мм) і тип надрізу

- ISO 180/1O означає той же зразок, але затиснутий у перевернутому положенні (вказується як «ненадрізаний»).

Зразки, що використовуються за ASTM, мають ті ж розміри, той же радіус скруглення в основі надрізу і ту же висоту, але відрізняються довжиною — 63,5 мм і товщиною — 3,2 мм.

Метод випробування за Шарпі

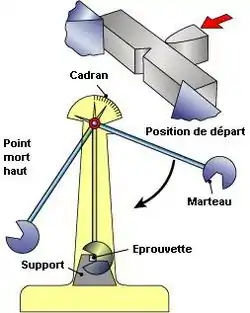

Суть методу (ISO 179 та ASTM D256) полягає у випробуванні, при якому зразок, що лежить на двох опорах, зазнає удару маятника, причому лінія удару знаходиться посередині між опорами і безпосередньо навпроти надрізу у випадку зразків із надрізом. Повну роботу копра, витрачену на ударне руйнування зразка, визначають як різницю між його початковою і кінцевою (після удару) потенційними енергіями.

Позначення ISO відображають тип зразка й наявність надрізу:

- ISO 179/1C означає зразок з розмірами і надрізом за рисунком, наведеним вгорі;

- ISO 179/2D означає такий же зразок але без надрізу.

Основною принциповою відмінністю методів Шарпі та Ізода є спосіб встановлення випробуваного зразка.

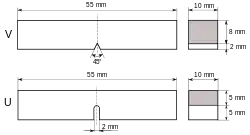

Випробування за ГОСТ 9454-78

Стандарт[1] встановлює 20 типорозмірів зразків з концентраторами напружень у вигляді U- чи V-подібного надрізу (карбу), а для особливо жорстких умов випробування — втомної тріщини (Т) на дні V-надрізу. Якщо для випробувань на удар використовуються нестандартні зразки, то варто попередньо провести порівняльні дослідження стандартних і нестандартних зразків для отримання масштабних коефіцієнтів.

Випробування на ударний згин проводять на маятникових копрах. Ці копри за ГОСТ 10708-82[2] повинні забезпечувати швидкість руху маятника в момент удару:

- 5 ± 0,5 м/с — для копрів з номінальною потенціальною енергією маятника 50,0 (5,0); 150 (15); 300 (30) Дж(кгс×м);

- 4 ± 0,25 м/с — для копрів з номінальною потенціальною енергією маятника 25 (2,5); 15 (1,5); 4,5 (0,75) Дж(кгс×м);

- 3 ± 0,25 м/с — для копрів з номінальною потенціальною енергією маятника 5,0 (0,5) Дж (кгс×м).

Допускається застосовувати копри з іншою номінальною потенціальною енергією маятника. При цьому номінальне значення потенціальної енергії маятника має бути таким, щоб значення роботи удару становила не менше 10% від номінального значення потенціальної енергії маятника.

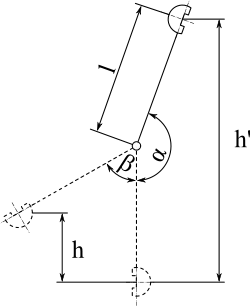

Перед випробуванням маятник піднімають на визначену висоту h' і фіксують його на рамі у положенні «зарядка». У цьому положенні маятник має деякий запас енергії . Якщо відпустити маятник він після падіння під дією сили ваги зруйнує встановлений на опорах зразок. Зупинка копра після руйнування зразка здійснюється гальмом, коли, злетівши після руйнування зразка, маятник знову почне падати, гальмо зупинить його.

Маятник, маючи запас енергії, що залишився, , може піднятися на висоту h (див.рис.) по іншу сторону стійок. Якщо знехтувати невеликою втратою енергії на тертя в підшипниках, то роботу, витрачену на злам зразка, можна визначити з виразу .

Різниця енергій

- ,

де — вага маятника.

Ударна в'язкість

- ,

де A — площа ослабленого перетину зразка.

Сталі, що використовуються для виготовлення деталей, які працюють при динамічних навантаженнях, повинні мати ударну в'язкість не меншу за 5·105 Н·м/м².

Примітки

- ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженной, комнатной и повышенных температурах. (рос.)

- ГОСТ 10708-82 Копры маятниковые. Технические условия. (рос.)

Див. також

Література

- Опір матеріалів. Підручник / Г. С. Писаренко, О. Л. Квітка, Е. С. Уманський. За ред. Г. С. Писаренка — К.: Вища школа,1993. — 655 с. — ISBN 5-11-004083-4.

- Технологія конструкційних матеріалів і матеріалознавство: Практикум: Навчальний посібник / В. Попович, А. Кондир, Е. Плешаков та ін. — Львів: Світ, 2009. — 552 с.

- Опір матеріалів: Навчальний посібник для студентів ВНЗ. Рекомендовано МОН / Шваб'юк В. І. — К., 2009. — 380 с.

Посилання

- Ударна в'язкість // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 198. — ISBN 978-966-7407-83-4.