Металообробні технології і верстати

Металообробні верстати. Машини, що призначені для механічної обробки металів різанням, називаються металорізальними верстатами. У машинобудуванні використовуються верстати різної конструкції і призначення. Залежно від виду обробки, що визначається схемою різання і типом застосованого інструменту, верстати поділяються на токарні, свердлильні, стругальні, фрезерні, протяжні, шліфувальні та інші.

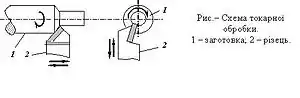

Токарна обробка

Токарною обробкою або точінням називається спосіб отримання деталей циліндричної форми різанням. Більшість деталей машин і механізмів є тілами обертання (вали, осі тощо), тому точіння є одним з основних способів механічної обробки. При точінні на токарному верстаті (рис.) заготовка обертається (рух різання) назустріч різцю, який переміщується в горизонтальній площині в подовжньому і поперечному напрямках (рух подачі). Для досягнення високопродуктивних режимів різання необхідно щоб матеріал різального елементу інструмента мав велику твердість, зносо- і теплостійкість, малу крихкість і достатню механічну міцність. Різальним матеріалом токарних різців на сьогодні переважно є твердосплавні пластини, металокерамічні (оксидні, оксидно-карбідні та оксидно-нітридні), композитні матеріали та полікристалічні надтверді матеріали. Застосування суцільнометалевих токарних різців з інструментальних матеріалів на сьогодні не є актуальним у зв'язку з низькою їх продуктивністю (застосовують переважно в одиничному виробництві).

Токарна обробка включає обточування зовнішніх поверхонь різної форми (циліндричних, конічних, фасонних), розточування отворів, підрізання торців і уступів, відрізання і розрізання металу, нарізання зовнішньої і внутрішньої різьби.

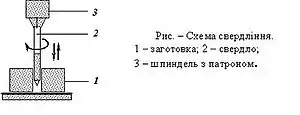

Свердління і розточування

Свердління — один зі способів утворення в заготовках і деталях наскрізних і глухих отворів за допомогою свердла. Свердління виконують спіральними свердлами з високоякісної сталі, а також свердлами з різальними кромками із твердих сплавів. При роботі свердлувального верстату свердло закріплюється в шпинделі верстата і робить водночас обертальний рух різання і поступальний рух подачі. Деталь при цьому нерухома (рис.).

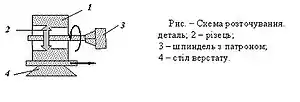

Крім свердління отворів часто доводиться збільшувати діаметр вже існуючих отворів, що здійснюється розсвердлюванням (при діаметрах отворів до 80 мм) і розточуванням (при діаметрах отворів понад 80 мм). Розточування здійснюється на розточувальних та токарних верстатах (рис.).

В разі виконання операції на розточувальному верстаті деталь закріплюється на столі, який переміщується по напрямним (рух подачі). Різці розміщуються на шпинделі, який проходить через деталь (рух обертання). Розточувальні верстати бувають горизонтальні і вертикальні.

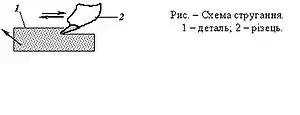

Стругання

Процес обробки плоских поверхонь різцями, що здійснюють зворотно-поступальний рух, називається струганням. Стругання процес переривчастий, тому що різець робить поперемінно робочий і холостий хід (рис.).

Стругання виконується на стругальних верстатах різної конструкції. На поперечно-стругальних верстатах головний рух (рух різання) робить різець, а рух подачі — заготовка. На повздовжньо-стругальних верстатах, навпаки, рух різання робить заготовка, а різець — рух подачі.

Стругання використовують для обробки поверхонь плит, рам, станин, кромок листів, виїмки канавок, пазів тощо.

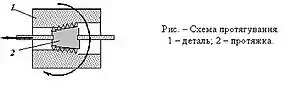

Протягування

Протягування — операція механічної обробки, в якій використовується багатолезовий інструмент — протяжка, яка являє собою переважно стержень із різальними зубцями на поверхні. Існують також круглі протяжки які нагадують коло з нанесеними різальними зубцями.

У разі виконання внутрішнього протягання, в повзуні протяжного верстату закріплюється протяжка, яка пропущена через отвір деталі (рис.).

Протяжка за допомогою повзуна переміщується поступально, при цьому метал знімається малими шарами кожним зубцем протяжки. Висота зубців протяжки поступово збільшується і діаметр отвору збільшується.

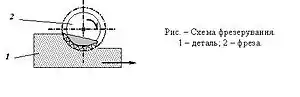

Фрезерування

Фрезерування — спосіб обробки різанням за допомогою багатолезового інструмента — фрези. Фрезерування — один з найбільш продуктивних і розповсюджених видів механічної обробки площин, фасонних поверхонь, канавок, пазів. Фрези мають вигляд диска, циліндра або іншого тіла обертання, що обладнане зубцями — різцями (рис.).

При обертанні фреза врізається зубцями (рух різання) в заготовку, що насувається (рух подачі) на фрезу, яка знімає з поверхні заготовки кожним зубцем шар металу.

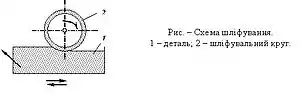

Шліфування

Шліфування — процес різанням за допомогою абразивних матеріалів (алмаз, корунд, наждак, карбід бору і ін.). При шліфуванні гострі кромки граней зерен зрізують з поверхні тонкий шар металу (0,05 — 0,005 мм). Мала товщина стружки і високі швидкості різання обумовлюють застосування шліфування як способу остаточної обробки, коли необхідно забезпечити високу точність і чистоту поверхні деталі, що оброблюється. При обертанні абразивний шліфувальний круг зрізує шар металу (рух різання) з деталі, що переміщується (рух подачі) відносно круга в подовжньому і поперечному напрямках (рис.).

Інструмент, що застосовується при шліфуванні, буває двох типів:

- жорсткий — штучні камені, що виготовлені з зерен абразивного матеріалу, зцементованого якою-небудь зв'язуючою речовиною (круги, бруски, головки і ін.) ;

- еластичний — м'які круги з фетру, повсті, шкіри, бавовняної тканини, на робочу поверхню яких наносять спеціальні порошки і пасти.

Внаслідок високої твердості абразивних матеріалів шліфуванням можна обробляти не тільки звичайні, але й тверді матеріали — загартовану сталь, металокерамічні сплави і ін. Тому шліфування можна застосовувати для заточення інструменту, доведення штампів, тонкого шліфування деталей після термічної обробки.

Див. також

- Amada — японський виробник металообробних верстатів.

Джерела

- Смирнов В. О., Білецький В. С. Фізичні та хімічні основи виробництва. — Донецьк: Східний видавничий дім, 2005. ISBN 966-7804-90-9