Історія металургії заліза

Історія металургії заліза — складова історії металургії.

Знайомство людини з металами

Припускається, що перше знайомство людини з металами розпочалося приблизно 12 тис. років тому, однак найстародавніші археологічні знахідки металевих виробів мають значно менший вік. Наприклад, найдавніші вироби з золота і міді датуються 7-м тисячоліттям до н. е., з свинцю і рудного заліза — 6-м тисячоліттям до н. е., зі срібла — 5-м тисячоліттям до н. е.[1]

Спочатку людина звернула увагу на самородне золото і самородну мідь. Потім познайомилася з метеоритним залізом і самородним залізом земного походження й самородним сріблом. Припускається, що спочатку людина познайомилася з метеоритним залізом. Ця теорія підкріплюється, як правило, назвами заліза мовами стародавніх народів — давньоєгипетське «бєні-нет» означає «небесне залізо», давньогрецьке σίδηρος (сідерос) пов'язують з латинським sidus (у родовому відмінку sideris) — зоря, небесне тіло. У хетських текстах 14 ст. до н. е. згадується про залізо як про метал, що впав з неба.[2] Найдавніші вироби з метеоритного або земного самородного заліза датуються 4 — 3-м тис. до н. е.[3] Один з найстародавніших виробів з заліза знайдено у Єгипті, це намисто з прокутих смужок метеоритного заліза, кинджал з метеоритного заліза знайдено на півдні Месопотамії.

В той же час є припущення, що перше знайомство з залізом, отриманим з залізної руди, датується 6 тис. до н. е.[1] При розкопках у Аладжа-Хююк у Малій Азії було знайдено речі з заліза рудного походження, що вважаються найдавнішими (датуються 6 тис. до н. е.) — невеличкі криці, виплавлені у тиглях.

Широке використання залізо знайшло значно пізніше, бо у вільному стані трапляється у природі дуже рідко, а отримання його з руд стало можливим лише на певному рівні розвитку техніки.

Наступним кроком став видобуток рудного золота і виплавка міді з легковідновлюваних руд. Першим металом, який людина навчилася отримувати з руди була мідь. Техніка виробництва заліза набагато складніша ніж міді та деяких інших металів і сплавів, тому люди навчилися отримувати і використовувати залізо пізніше ніж мідь, олово, свинець, срібло, цинк, сурму. Температура плавлення заліза на відміну від цих металів є набагато вищою і становить 1530 °C.

Початком залізної доби більшість вчених вважає приблизно 1200 рік до н. е.

Руди

Історія стародавніх людей була тісно пов'язана з камінням. Серед різноманітного каміння, що використовувалося стародавніми людьми були і залізні руди. Ще у первісному суспільстві людиною використовувалася гематитова фарба для захисту від комах. Найдавніша знахідка гематитових фарб датується приблизно 40 тис. до н. е. Майже всі відомі людству фрески кам'яної доби, створені 15 — 20 тис. років тому, намальовані червоними і брунатними оксидами і гідроксидами заліза.[1] Серед них фрески Альтамірської печери, печери Фон-де-Гом (Франція), Тассілі (Алжир) тощо. Пройдуть ще тисячі років, перш ніж людина відкриє для себе можливість отримання з цього каміння якісно нового матеріалу — заліза.

Розвиток різноманітних технологій виробництва заліза

Спочатку для отримання заліза з руд можливо використовували багаття.[2] У ньому можна було отримати залізо лише з легковідновлюваної руди. Потім з'явилися сиродутні горна.

Сиродутний процес

Спосіб видобування заліза за допомогою сиродутного процесу було відкрито ще в 3-му[3] або 2-му тисячолітті до н. е. Вважається, що вперше в історії виготовляти предмети з заліза, отриманного сиродутним способом почали хатті.[4]

Сиродутне горно

Першим агрегатом для цього було сиродутне горно, яке з'явилося за кілька тисячоліть до нашої ери і у різних своїх варіантах існувало до XV ст., а в окремих місцевостях до початку XX ст. і у XX ст. Протягом тисячоліть горно було єдиним агрегатом для отримання заліза з залізної руди. У горнах залізо отримували не у рідкому стані, а у вигляді м'якої тістоподібної маси — криці. У горні розвивалася температура недостатня для розплавлення заліза. Цим чорна металургія давніх часів докорінно відрізнялася від кольорової, де метал отримували рідким. 1300 °C

У сиродутному горні руда швидко нагрівалася і, не до кінці відновлена, плавилася, утворюючи шлак з високим вмістом закису заліза FeO. Навуглецьоване при відновленні залізо реагувало з цим шлаком, внаслідок чого основна частина розчиненого у залізі вуглецю вигорала по реакції

C (розчинений у залізі) + FeO = Fe + CO.

Таким чином отримувалося чисте залізо з мінімальним вмістом вуглецю ~ 0,1 %. Температура плавління такого заліза становить 1530 °C і є набагато вищою від тієї, що була у горні, тому залізо отримувалося не у рідкому, а у напіврозплавленому твердому вигляді.

Криця являла собою шпаристий, схожий на губку, матеріал, просяканий рідким шлаком. Його кліщами витягали з горну. Витягнену з горна крицю піддавали механічній обробці дерев'яними молотами для видалення домішок шлаку. Залізо криці мало нерівномірний хімічний склад. Містила велику кількість шлаку.

На перших етапах освоєння технології маса криці була до 2 кг. З розвитком технології горно давало 8 кг заліза.

Сиродутне залізо є дуже м'яким металом, знаряддя праці і зброя, зроблені з чистого заліза, мали низькі механічні якості. Металургія заліза спочатку розвивалася дуже повільно, попри те, що залізні руди набагато більш розповсюджені, ніж мідні, а температура їх відновлення є нижчою. Причина в тому, що сиродутне залізо за якістю значно поступалося міді. Це пояснюється тим, що при досяжних тоді температурах процесу мідь виходила у розплавленому стані, а залізо — у вигляді лише розм'якшої тістоподібної маси з численними включеннями шлаку. Навіть після видалення шлаку, метал залишався неоднорідним за хімічним складом. Через низький вміст вуглецю сиродутне залізо було м'яким — виготовлені з нього зброя і засоби праці швидко затуплювалися, гнулися, не піддавалися гартуванню, вони поступалися за якістю бронзовим. Лише з відкриттям у 9 — 7 століттях до н. е. способів виготовлення сталі з заліза методом цементації й її термічної обробки гартування починається широке використання заліза. Ці вдосконалення забезпечили залізу у І-му тисячолітті до н. е. лідируюче положення поміж матеріалів, що використовувалися людиною.

Штукофен

З часом потреба людства у залізі зростала і металурги почали шукати методи підвищення продуктивності горен. У Скандинавії і Альпах у VII—VIII стст. почали будувати сиродутні горна вищі від зросту людини. У Скандинавії такі печі називалися «осмундськими» («осмунд» — криця), в Альпах високі сиродутні горна (печі) називали «штюкофен» («штюк» — криця, «офен» — піч). Осмундські печі і штюкофени працювали за одним принципом, однак мали певні відмінності у будові. Осмундські печі, як правило, поміщалися у дерев'яні зруби і робилися з глини, а штюкофени будувалися з каміння.

На території України з ХІІІ ст. в окремих місцях з'явилися домниці, які можна порівняти з високими печами типу Штукофен західного середньовіччя.[5]

Такі печі були більшими від звичайних сиродутних горен, в них залізо відновлювалося краще, виходило з більш однорідним складом. Температури сягали 1400—1450 °C, але залізо ще не було навуглецьоване і тому не було рідким. Процес виробки заліза тривав від 4 до 6 годин, після чого розжарену до білого жару крицю витягали кліщами через вилом у передній стінці горну. Після витягнення криці пролам у стінці печі замуровувався і починалася нова плавка.

У криці залишалися вкраплення шлаку, що становили до 10 % її маси. Тому крицю ущільнювали дерев'яними молотами, а потім ретельно проковували ковальським молотом для видалення шлаку з маленьких шпаринок. Втрати заліза зі шлаком залишалися високими і становили до половини від кількості заліза, що потрапляло у піч з рудою. Загалом за добу, з врахуванням постійного ремонту печі, встигали виробити 2 — 4 криці.

Каталонське горно

У ранньому Середньовіччі було розроблено ще один спосіб підвищення продуктивності сиродутного горну. У Х — ХІ стст. у Західній Європі була розроблена технологія виробки заліза у горнах, що отримали назву каталонських. Вони мали об'єм 0,3 — 0,9 м 3 , тобто у 5 — 10 разів меншими від штюкофенів, однак не поступалися їм у продуктивності. Продуктивність каталонських горен була до 120—150 кг криці.

Блауофен

На зламі ХІІІ — XIV століть на великих металургійних мануфактурах Європи для приведення у дію повітродувних міхів почали постійно використовувати водяні колеса. Це дозволило збільшити інтенсивність дуття, а відтак й висоту печей до 6 м. Така конструктивна зміна призвела до появи принципово нового процесу — у печах окрім криці інколи отримували новий продукт — чавун, що виходив з печі у рідкому стані. Отриманий при відхилені сиродутного процесу від норми чавун вважався браком, тому що не піддавався куванню і був крихким.

Однак згодом з чавуну навчилися робити відливки. Ще пізніше навчилися повторно переплавляти його з рудою, випалювати вуглець і отримувати м'яке залізо. Таким чином, замість безпосереднього отримання придатного для використання заліза з руди, тобто одноступеневого процесу, з'явився двоступеневий процес — отримання чавуну у доменній печі і подальша переробка його у іншому агрегаті — кричному горні.

Такий спосіб мав велику економічну ефективність — витрата вугілля скоротилася у два рази, вихід заліза збільшився у півтора рази, різко підвищилася продуктивність агрегату.

Весь подальший розвиток металургії проходив як вдосконалення цього двохступеневого способу отримання сталі. Розвивалися і вдосконалювалися доменні печі, з'являлися і вподальшому розвивалися нові способи переробки чавуну на сталь — пудлінгування, мартенівське і конвертерне виробництво.

Доменне виробництво

Процес у доменній печі докорінно відрізнявся від процесу у сиродутному горні. Продуктом плавки було вже не м'яке ковке залізо, а ламкий чавун, більш навуглецьоване залізо, що містило близько 4 % вуглецю.

На відміну від сиродутного горну, де руда швидко нагрівалася і, не до кінця відновлена, плавилася, утворюючи шлак з великим вмістом FeO і залізо потім втрачало вуглець, у доменній печі руда нагрівалася поступово, процеси відновлення заліза проходили більш повно. Через те, що процеси відновлення інтенсивно проходять при температурі 700 °C, а процеси шлакоутворення можуть відбуватись тільки при 1100—1200 °C, то вони розділилися, перестали йти майже одночасно: зверху йшло відновлення руди, а знизу, по мірі опускання шихтових матеріалів, — плавлення шлаку. Це розділення призвело до того, що вміст FeO у шлаку різко знизився і він, розплавившись й прийшовши у низ печі, не привносив сюди велику кількість кисню (разом зі сполукою FeO), вигоряння вуглецю з заліза скоротилося. Залізо насичувался вуглецем. Це різко знижувало його температуру плавління. Розплавлений чавун стікав у нижню частину печі і випускався з неї у рідкому стані.

Такий хід процесу призвів до утруднення процесу шлакоутворення. Раніше кремнезем SiO 2 пустої породи і невідновлені оксиди заліза утворювали легкоплавкий шлак на основі сполук FeSiO 3 , Fe 2 SiO 4 . При новому ході процесу у нижній частині печі невідновлених оксидів заліза вже не було, що різко підвищувало температуру плавлення породи. Це викликало необхідність введення добавок, які з кремнеземом породи давали б легкоплавку суміш. Такою добавкою виявилось вапно, яке завантажували у піч у вигляді вапняку.

Методи переробки чавуну на сталь

Наступним після кричного процесу методом переробки чавуну на ковке залізо був метод пудлінгування, запатентований 1784 року Генрі Кортом у Англії.

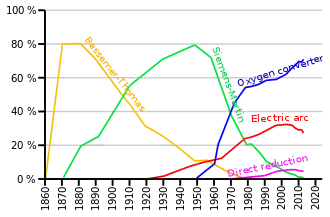

1856 року Генрі Бессемер запропонував свій спосіб отримання сталі з чавуну, який отримав назву бесемерівського процесу. Метод Бессемера вперше дозволив отримувати ливарну сталь у великій кількості.

1867 року з'явився мартенівський спосіб одержання сталі запропонований П'єром Мартеном.

Потім було запропоновано томасівський спосіб одержання сталі з чавуну.

Наприкінці XIX століття був розроблений електросталеплавильний процес.

У середині XX століття був розроблений киснево-конвертерний процес.

Металургія заліза у різних народів

Хатті

Першовідкривачами технології виробництва заліза з руд, як правило, вважаються хатті — плем'я, що проживало на території Малої Азії. Вважається, що саме хатті почали вперше в історії виготовляти предмети з заліза, отриманного сиродутним способом.[4]

Високий рівень видобутку й використання заліза є відмінною особливістю виробничої культури хаттського суспільства у порівнянні з іншими найрозвиненішими цивілізаціями Стародавнього світу. Хатті називали залізо словом «хапалкі».

Хети

Від хатті технологію виробництва заліза з руди перейняли хетти, що заселили територію Анатолії у 2-у тисячолітті до н. е. В хеттських текстах згадування залізних речей трапляється доволі часто, згадуються також майстри по залізу. Однак за свідченнями Г. Гіоргадзе, немає жодного хеттського тексту, що описував би процедуру отримання заліза, місце його виробництва або залізоплавильну піч.[6]

Потім використання заліза розповсюдилося у Вавилоні, Єгипті, Греції.

У Європі вперше навчилися отримувати залізо приблизно за 1000 років до н. е.

Етруски

Прямими спадкоємцями хеттських металургійних традицій історики визнають етрусків, що у Х — V ст. до н. е. населяли територію Італії.

Етруська металургія базувалася на трьох найбільших для того часу поліметалічних родовищах: на півночі копальні знаходилися у районі Сієни, на півдні — у горах Толфа біля Чівітавеккья. Головним районом видобутку різних руд, і перш за все залізних, був острів Ільва (Ельба). Греки називали цей острів Еталія («димний») через сильний дим від безлічі плавильних печей. Історик Діодор Сикул повідомляє, що здалеку замість острова було видно лише «щільну димову завісу».

Археологи знайшли на території етрусків шахти, тунелі, конусоподібні плавильні і величезні купи шлаку. Поклади руд виявилися настільки багатими, що й через понад дві тисячі років закинуті шахти етрусків почали знову експлатувати під час Другої світової війни для потреб італійської воєнної промисловості. Італійські дослідники підрахували, що за період свого 200-річного розквіту (VI—V стст. до н. е.) етруски виробили щонайменше півмільйона тонн заліза.

Руда, що добувалася на Ільві, була сидеритом (FeCO 3 ). При його термообробці виділялася велика кількість вуглекислого газу CO 2 , що утруднювало хід плавки. Тому руду спочатку обпалювали у відкритих печах простої конструкції, а потім плавили у сиродутних го́рнах. При обпалюванні руда розкладалася і звільнялася від великої кількості CO 2 , від чого відносна кількість заліза у ній збільшувалася.

Етруски називали залізо «ферсом». За розповсюдженою в наш час теорією це слово походить від хаттського терміну для позначення заліза «хапалкі», що через фінікійське слово «парциллум» ввійшов у етруську мову як «ферсом». Римляни, що завоювали етрусків у І ст. до н. е., запозичили цю назву і вимовляли її як «феррум».

Кельти

За тієї самої доби, коли етруски проживали на півночі сучасної Італії, на півночі і у центрі Європи проживали кельти. Сьогодні кельтська цивілізація вважається вершиною європейської передісторії, першим різновидом загальноєвропейської культури. Доба між 800 й 400 роками до н. е. відома як час розселення кельтів по території Європи.

Основу кельтської економіки складали скотарство, гірнича справа й металургія. Гірниче виробництво розміщувалося головним чином у багатих на викопні ресурси Альпах. Тут кельти добували залізо та інші метали — мідь, олово, свинець, ртуть, у тому числі й у глибоких шахтах глибиною понад 100 метрів.

Досягнення кельтів не були б можливими без розвитку металургійного виробництва, що давало знаряддя виробництва для всіх інших галузей господарства. Експериментальне відтворення кельтської металургії показало, що у їхньому сиродутному горні можна було довести температуру до 1400 °C.

Високих результатів досягли кельти у виробництві так званих «наварних» виробів, у яких на м'яку залізну підоснову наварювалося методом пічного або ковальського зварювання сталеве лезо. Довгі, до 80 см, мечі, виготовлені в такий спосіб, були грізною зброєю тих часів.

Кельти називали залізо «ізарн». Від цього слова походять слова на позначення заліза у сучасних англійській і німецькій мовах. У англійській мові це слово «айран» «iron», у німецькій мові це слово «айзен» «eisen».

На території України

За археологічними даними на території України залізо використовувалося вже наприкінці ІІ тисячоліття до н. е., у передскіфський час, на дніпровському лісостеповому Правобережжі у племен білогрудівської культури. Однак, на території України ще кілька століть, приблизно до VIII ст. до н. е. пануюче місце у виробництві займало не залізо, а бронза, тобто в цей час тут тривала бронзова доба (загалом — у період з XVII до VIII ст. до н. е.).

У період VIII—VII ст. до н. е. території України, як і по всій Східній Європі, залізо вже отримує відносно широке розповсюдження, його використовують для виготовлення різноманітних знарядь праці і зброї.

У VII до н. е. — III ст. н. е. територія України була заселена скіфами. Згідно з висновками ряду дослідників першими з народів Центральної Європи вступили у європейську залізну добу саме скіфи.[5] Скіфи досягли відносно високого рівня виробництва заліза і виготовляли з нього зброю і сільськогосподарський реманент. Скіфське військо було відоме у стародавньому світі своїм першокласним озброєнням.

Окрім заліза скіфи також широко використовували інші метали і сплави — бронзи, томпак, латунь, золото, срібло, свинець.

Залізоробне ремесло було в багатьох поселеннях скіфів, були і великі центри виробництва, наприклад Каменське городище на Дніпрі в IV—III ст. до н. е.

В околицях села Нове Клинове Виноградівського району Закарпатської області в останній чверті І тисячоліття до н. е. знаходився ремісничий центр з виробництва заліза. Це був на той час найбільший у Європі центр металургійного виробництва. Залізо, що вироблялося тут було признечене для європейського кельтського ринку і місцевих металообробних майстерень.[5]

У слов'янський період також була розвинена металургія заліза. Спочатку для його виробництва використовувалися сиродутні горна, а з ХІІІ ст. в окремих місцях з'явилися домниці, які можна порівняти з високими печами типу Штукофен західного середньовіччя.

Примітки

- История металлургического производства. Металлургия чугуна: учебник для вузов / Под ред. Ю. С. Юсфина. — 3-е изд., перераб. и доп. — М.: Академкнига, 2004. Стор. 11—62.

- Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Українська радянська енциклопедія. — Т. 4. — Київ, 1979.

- Большая советская энциклопедия. — М.: Советская энциклопедия. 1969—1978.

- Развитие металлургии в Украинской ССР. — Киев.: Наукова думка, 1980. — 960 с., ил.

- Гиоргадзе Г. Г. Производство и применение железа в Центральной Анатолии по данным хеттских текстов // Древний Восток: этнокультурные связи. М., 1988.

Джерела та література

- Г. О. Вознесенська. Залізоробне ремесло епохи Київської Русі // Енциклопедія історії України : у 10 т. / редкол.: В. А. Смолій (голова) та ін. ; Інститут історії України НАН України. — К. : Наукова думка, 2005. — Т. 3 : Е — Й. — С. 241. — 672 с. : іл. — ISBN 966-00-0610-1.

- History of the Manufacture of Iron in All Ages By James H. Swank.