Процес CFRI

Процес CFRI — спеціальний метод збагачення корисних копалин, різновид масляної агломерації вугілля, технологія переробки тонкодисперсного вугілля, розроблена у 1970-х роках в Центральному дослідному інституті палива (Central Fuel Research Institute) Індії. Розробникик технології — Д.Саркар, Бхаттачачья.

Варіанти технологій

Перший варіант

Основні операції CFRI-технології такі:

- Подрібнення (сухе або мокре) вихідного вугілля до крупності 100 % класу −100 мкм в присутності регулятора середовища і невеликої кількості (1—2 мас.%) легкого масла.

- Перемішування розрідженої до 4 % твердого суспензії з високов'язким зв'язуючим при витратах останнього 5—10 мас.%.

- Розділення продукту перемішування на грохотi на гранулят та відходи.

- Грудкування грануляту на тарілчатому або барабанному апараті-згрудковувачі.

- Згущення і прояснення (просвітлення) суспензії відходів у відстійнику з використанням зливу для розрідження гідросумішi.

Як легке масло на стадії кондиціонування застосовувалось дизельне паливо, як важке високов'язке зв'язуюче — висококиплячі фракції масел. При подрібненні і перемішуванні фактор рН регулювався кислотою або лугом в межах рН=5—9. Для коксівного вугілля підтримувалося слабколужне середовище, для енергетичного — кисле. Тривалість подрібнення вугілля 0,5—1,5 год., тривалість агломерації — 3 хв. При зольності вихідного вугілля Аdв=12—40 % одержували гранульований концентрат зольністю Аd=5—21 % і відходи Аdхв=60—85 %.

Другий варіант

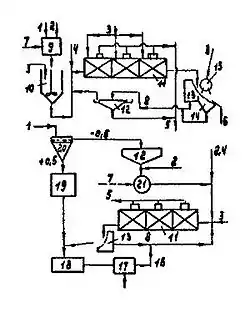

Подальші дослідження привели до розробки другого варіанту технології, реалізованого з метою збагачення коксівного вугілля і шламів на установках продуктивністю 10 кг/год в самому інституті та 250 кг/год на шахті «Керрме-Джіс-Чоктоу» (США). Вихідний матеріал (рис.1) змішували з водою, регулятором середовища і низьков'язким маслом у колоїдній мельниці протягом 1—2 хвилин, потім суспензію розріджували водою, вводили високов'язке зв'язуюче і суміш перемішували у флотокамері без подачі повітря. Одержаний агломерат обезводнювали на дуговому ситі та віброгрохотi або на дуговому ситі і у суміші з вугіллям крупністю 0,5 мм — на фільтрувальній центрифузі. Агломерат обезмаслювали термічним способом при 300 °C. Як легке масло застосовували дизельне масло або газойль при витратах 0,5—3 мас.%, як високов'язке зв'язуюче — пічне або антраценове масло при Qм=8—12 мас.%. Густина суспензії на стадії подрібнення в мельниці ρвс1=35—40 %, на стадії агломерації ρвс2=15—20 %. Агломерація в камері флотомашини здійснювалася при частоті обертання імпелера nв=1300 хв-1. При крупності і зольності вихідного відповідно 0—0,1 мм та 17—40 % одержували агломерований концентрат зольністю Аd=10—21 %, крупністю dа=2 мм, вологістю Wrt=7 %. Зольність відходів становила Аdхв=58—77 %.

Третій варіант

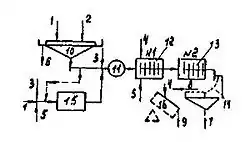

На напівпромисловій установці продуктивністю 2 т/год фірмою «Бхарат Коукінг Коул ЛТД» (Лодна, Індія) випробувано третій варіант CFRI-технології (рис.2).

Вихідний матеріал змішували з водою, регулятором середовища і низькокиплячим маслом у шаровій мельниці та (або) контактному чані. Суспензію розріджували водою, вводили високов'язке масло і одержану суміш послідовно перемішували у двох горизонтальних грануляторах при nв1=400 хв-1 та nв2=600 хв-1. Одержаний агломерат обезводнювали на дуговому ситі, а потім на віброгрохотi. Агломерат піддавали грудкуванню із зв'язуючим на тарілчатому грануляторі сухого типу. Вихідний матеріал — вугілля крупністю 0—0,1 мм та вугільні шлами крупністю 0—0,5 мм. Витрати низькокиплячого (дизельного) масла становили 1—2 мас.%, висококиплячого (креозоту, пічного масла) — 10—18 мас.%. Регулятор середовища, луг, дозувався у суспензію на стадії кондиціонування. Після розрідження водою концентрація суспензії знижувалася з 35—40 % до 15—20 %. Тривалість агломерації змінювалася в межах 3—8 хвилин. При зольності вихідного Аdв=17—41 % зольність агломерату Аd=9—22 %; крупність dа=2—8 мм; вологість Wrt=10 %. Зольність відходів масляної агломерації Аdхв=62—71 %.

Резюме

Загалом CFRI-технологія пройшла успішну лабораторну, стендову і дослідно-промислову апробацію при широкому діапазоні технологічних параметрів. Вона підтвердила універсальність процесу СМА щодо вугілля різної зольності та стадії метаморфізму, можливість високоефективного зневоднення та збагачення вугілля цим методом.

Література

- В. Білецький, П.Сергєєв, Ю.Папушин. Теорія і практика селективної масляної агрегації вугілля. Донецьк: Грань, 1996.

- Сергєєв П. В., Білецький В. С. Селективна флокуляція вугільних шламів органічними реагентами. (монографія). — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, «Редакція гірничої енциклопедії», 2010. — 240 с.