Масляна агломерація вугілля

Масляна агломерація вугілля (англ. oil agglomeration of coal) — один зі спеціальних процесів збагачення корисних копалин. Застосовується для збагачення, зневоднення і облагороджування тонкодисперсних природно гідрофобних корисних копалин — найчастіше вугілля, в перших апробаціях — для сульфідних руд, крім того, при адгезійному збагаченні золота та алмазів. Продукт масляної агломерації вугілля — вуглемасляний агломерат або гранулят.

Механізм селективної агломерації

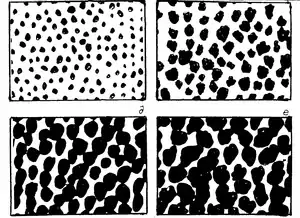

Метод селективної масляної агломерації оснований на природних властивостях гідрофобності вугілля, що забезпечують вибіркове змочування часточок горючої маси вуглеводневою рідиною у водовугільній суспензії. Інтенсивне перемішування водовуглемасляної суспензії супроводжується активною адгезійною взаємодією між вуглеводневими компонентами, що веде до утворення вуглемасляних агломератів. У процесі турбулізації суспензії агломерати структурно перетворюються у щільні гранули сферичної форми. Гідрофільні мінеральні частки залишаються у водній фазі суспензії та відділяються разом з нею від гранульованого концентрату на зневоднюючих апаратах.

Розрізняють масляну грануляцію (зерна до 3-5 мм, витрати реагенту — від 8-10 до 40-50 мас. %) і агломерацію (полідисперсний ма-теріал 0-3(5) мм, витрати реагенту складають 2-7 мас. %). Як реагент застосовують різні нафтопродукти, кам'яновугільні смоли, вторинні масла. Гранулят являє собою моно- або полідисперсний продукт крупністю від 0,5-0,7 до 7-10 мм. Агломерат — частково згранульований полідисперсний матеріал крупністю від 0,2-0,3 мм і більше.

У загальному випадку сутність методу полягає у вибірковій агрегації гідрофобних вугільних частинок у водовугільній гідросуміші аполярним вуглеводневим зв'язуючим (маслом) у відносно міцні вуглемасляні агрегати (агломерати, гранули). При цьому гідрофільні мінеральні частинки, які не змочуються маслом, залишаються у водній фазі гідросуміші в диспергованому стані.

Найбільш відомими закордонними технологіями масляної грануляції (агломерації) тонкодисперсного вугілля є Трент-процес; процеси СFRI (Індія); NRCC (Канада); метод фірми «Шелл»; метод ВНР (Австралія); процес ВУХИНа (Росія) та ін. В Україні дослідження з масляної грануляції (агломерації) вугілля проведені в Донецькому державному технічному університеті.

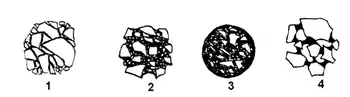

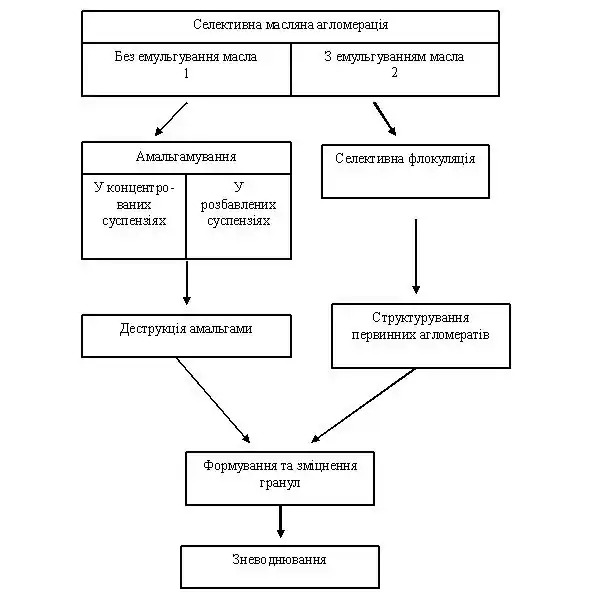

Систематизація та аналіз існуючих різновидів масляної агломерації дозволяють описати два механізми формування сферичних вуглемасляних комплексів (рис 1).

- Згідно з першою схемою, де утворення агломератів пов'язане з вводом у вугільну пульпу неемульгованих вуглеводневих масел, процес селективної масляної агломерації включає такі етапи:

- Формування вуглемасляної «амальгами» насиченням її олеофільною дисперсною фазою.

- Руйнування «амальгами» на вуглемасляні комплекси.

- Формування та зміцнення сферичних гранул.

У першому випадку при перемішуванні водовугільної суспензії зі зв'язуючим у турбулентному режимі мають місце такі субпроцеси: наповнення плівки зв'язуючого органічною масою з утворенням вугіллянаповненої «амальгами»; руйнування останньої на первинні агрегати; обкатування агрегатів до утворення вуглемасляних гранул переважно сферичної форми. Ефективність процесу грануляції в цілому багато в чому визначається умовами утворення і руйнування вуглемасляної «амальгами». Ця ефективність максимальна при досягненні граничного насичення об'ємної вуглеводневої плівки вугільними фракціями (вугленаповнену плівку умовно називають «амальгамою»). При подальшому перемішуванні гідросуміші «амальгама» втрачає свої тиксотропні властивості та руйнується, утворюючи локальні вугільномасляні структури. Досягнення граничного насичення «амальгами» забезпечується відповідним технологічним режимом процесу (числом Re, рН середовища, підбо-ром та співвідношенням пар «вугілля-звязуюче», питомими витрата-ми реагенту-зв'язуючого, густиною гідросуміші тощо). Механізм «амальгамного» гранулоутворення реалізується при масляній грану-ляції вугілля в суспензіях (гідросумішах) високої густини (300—500 кг/м3), витратах зв'язуючого більше 15-20 % на суху масу вугілля крупністю 0 — 1(2) мм.

- нафтопродукти

- вторинні масла

- рідкі продукти коксування.

- В основі другої схеми процесу СМА («коалесцентний» механізм гранулоутворення) лежать ті ж самі фізико-хімічні явища, пов'язані з адгезійною взаємодією гідрофобних часточок та масляної фази у водному середовищі. Різниця — у відсутності вуглемасляної «амальгами». Натомість домінуючими факторами виступають далека і близька гідродинамічна взаємодія агрегатоутворюючих об'єктів. При зустрічі краплі масла-зв'язуючого та гідрофобного вугільного зерна на краплі масла виникає збурення — димпл. Агломерація має інший характер і протікає у такій послідовності:

- Селективна флокуляція вугільних часточок.

- Структурування мікроагломерату.

- Формування та зміцнення гранул.

«Коалесцентний» механізм гранулоутворення включає диспер-гування зв'язуючого в турбулентному потоці суспензії з виникненням емульсії (найчастіше грубодисперсної); обмаслення вугільних частинок при їхній взаємодії з краплями зв'язуючого; виникнення первинних структур за рахунок аутогезійного злипання обмаслених вугільних зерен; формування гранул за рахунок ущільнення та обкатування первинних структур; вторинну агрегацію гранул. Цей механізм агрегатування спостерігається при густині суспензії 100—300 кг/м3 та витратах зв'язуючого менше 10-15 % на суху масу вугілля. Гранулоутворювальними при масляній грануляції (агломерації) є сили капілярного зчеплення, поверхневого натягу, когезія зв'язуючого, адгезійні сили різної природи на межі «вугілля-зв'язуюче».

Рис. 1 — Структурна схема процесу гранулоутворення.

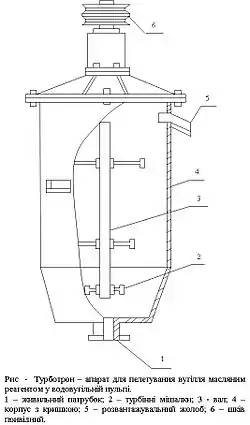

Як базову установку для реалізації процесу масляної агломерації можна прийняти флотаційну машину. Її модернізація полягає у демонтажі статора з повітряним патрубком та піногону. Камеру замінюють на циліндричну ємність з діаметром 70-90 мм та висотою 160—180 мм. Замість штатного імпелера встановлюють турбінну мішалку діаметром 50-60 мм, вона має знаходитися на рівні 10-15 мм від дна камери агломерації. Електропривод мішалки — з регулюємою частотою обертання у межах 1000-3000 хв−1. Установка комплектується ємністю з електропідігрівом для термопідготовки в'язких зв'язуючих, дозатором зв'язуючого та зневоднюючим ситом.

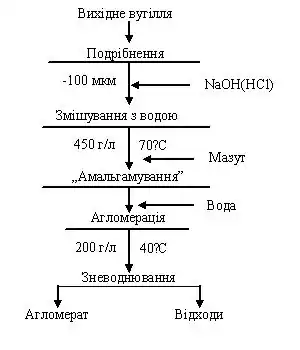

На цій установці процес агломерації може здійснюватись за двома технологічними схемами, наведеними на рис. 2 та 3. При цьому технологія за схемою 2 забезпечує отримання більш крупного гранульованого продукту за менший проміжок часу, ніж за схемою 3. Однак кінцевий вибір технологічної схеми здійснюється експериментально з урахуванням специфіки властивостей вугілля.

Методика отримання вуглемасляного грануляту у концентрованій суспензії

(рис. 2):

- Подрібнити вихідне вугілля до крупності 100-0 мм.

- Розмістити наважку 100—200 г подрібненого вугілля до апарату агломерації, додати розраховану кількість води з температурою 70-80 ˚С, що забезпечує вміст твердого в суспензії 400—450 г/л та, увімкнувши електропривод, перемішувати суспензію протягом 20-30 с.

- Додати до суспензії регулятор середовища, луг або кислоту та продовжити перемішування протягом 10-15 с.

- Здійснити дозування потрібної кількості мазуту, що має температуру 70-90 ˚С, та збільшити частоту обертання мішалки до 2000—2500 хв−1.

- Після закінчення наповнення «амальгами» вугільними часточками розбавити суспензію в апараті агломерації водою (температура 40-45˚С) до вмісту твердого 200—250 г/л.

- Через 40-60 с після розбавлення суспензії знизити частоту обертання мішалки до 1000—1500 хв−1 та продовжити агломерацію протягом 4-5 хв.

- Вимкнути електропривод установки, зняти камеру агломерування та промити гранулят на ситі проточною водою.

- При утворенні дуже омасленого грануляту знизити витрати зв'язуючого, для збільшення крупності продукту — збільшити витрати зв'язуючого та тривалість агломерації.

Рис.2 — Технологічна схема масляної агломерації у концентрованій суспензії.

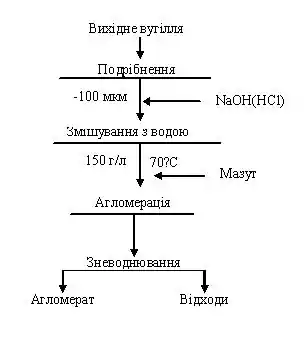

Рис. 3 — Технологічна схема масляної агломерації у розбавленій суспензії.

Методика агломерації у розбавлених суспензіях

(рис. 3):

- Подрібнення вихідного вугілля ;

- Змішування з водою при температурі 70-80˚С при густині суспензії, що відповідає вмісту твердого 150—200 г/л;

- Регулювання pH середовища;

- Дозування зв'язуючого та агломерація протягом 7-10 хв;

- Зневоднення агломерату та промивка.

При агломерації вугілля за цією схемою допускається дозування зв'язуючого через 2-3 хв, що забезпечує збільшення крупності грануляту за рахунок аутогезійної взаємодії грануляту.

Таким чином, реалізація процесу одержання вуглемасляних гранул можлива за технологічними схемами: у концентрованих суспензіях, у розбавлених суспензіях та з попереднім емульгуванням агломеруючої рідини. Масляна агломерація характеризується простотою апаратурного та технологічного виконання, компактністю та мобільністю установки, високим вилученням гранулюємого матеріалу та втратам зв'язуючого у відходи.

Результати і галузі застосування процесу

Процес масляної грануляції забезпечує збагачення та зневоднення вугільних фракцій крупністю 0-0,5 (1) мм. При цьому одна з найважливіших переваг масляної грануляції (агломерації) полягає в можливості ефективної переробки вугільних фракцій крупністю 0-100 мкм. Результати, які при цьому досягаються (з селективності розділення, вологості концентратів), перевищують технологічні показники технологій-аналогів. Крім того, масляна агломерація вугілля може застосовуватися для збереження коксівних і енергетичних властивостей вугілля при дальньому магістральному гідротранспорті вугілля, підготовці вугілля до зрідження (гідрогенізація).

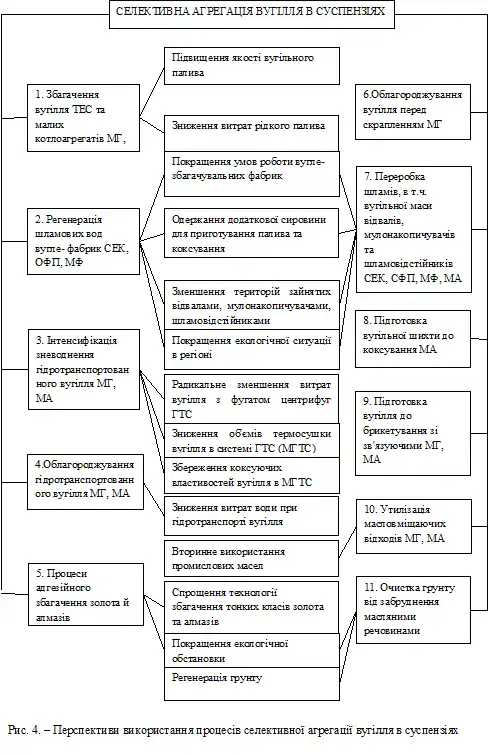

Різновиди процесу масляної агломерації вугілля

Див. також

- Масляна агломерація рудного матеріалу

- Масляна агломерація сажі

- процес Ельмора

Література

- Білецький В. С., Сергеев П. В., Папушин Ю. Л. — Теорія і практика селективної масляної агрегації вугілля — Донецьк: Грань. — 1996. — 264 с.

- Сергєєв П. В., Білецький В. С. Селективна флокуляція вугільних шламів органічними реагентами. (монографія). — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, «Редакція гірничої енциклопедії», 2010. — 240 с.

- Елишевич А. Т. Некоторые особенности процесса структурирования углемасляных конгломератов, полученных при обезвоживании гидросмеси МГТС// ХТТ. — 1983. — № 2, с. 115—119.

- Масляная грануляция как эффективный метод подготовки угля к гидротранспорту / А. Т. Елишевич, Н. Д. Оглоблин, В. С. Белецкий ; Донец. политехн. ин-т. — Донецк, 1982. — 9 с. — Деп. в ЦНИЭИуголь 1982, № 2515.

- Масляна агломерація: (обзор) / В. С. Белецкий, П. В. Сергеев, В. Н. Самылин [и др.] ; Донец. политехн. ин-т — Донецк, 1988. — 37 с. — Деп. в УкрНИИНТИ 19.10.88, № 2658.

- Коксівні властивості вуглемасляних аґломератів / В. С. Білецький // УглеХимический журнал. — 2003. — № 3/4. — С. 3–7

- Aplication of coal agglomeration for clean-up of hydrocarbon contaminated soil/ Ignasiak I., Carson D., Pawlak W // Int. Conf. Sci., Tocyo., Jct. 23-27, 1989: Proc. Vol. 2. — San Jose Calif 1989. — p. 1019—1022.

- Ding Y., Erten M. Selective flocculation versus oil agglomeration in removing sulfur from ultra fine coal// Proc. and Util. Hing Sulfur Coals III: 3rd Int. Conf. Ames. Iowa, Nov. 14-16, 1989.- Amsterdam . — 1990.- р. 255—264.

- Shrauti S.M., Arnold D. W. Recovery of waste fine coal by oil agglomeration // Fuel, 1995, 74 , № 3, р. 454—465.

- Tovas D. Wheelock ea. The role of eir in oil agglomeration of coal at a moderate shear rate// Fuel, 1994, v. 73, № 7. р. 1103—1107.

- Vega V.G. ea. Selective agglomeration of hing rank coals with vegeta-tible oils // 8 th Int. Conf. on coal Science. Oviedo. Spain, 10-12 September 1995. p. 296—297.

- Some factors affecting spherical oil agglomeration performance of coal fines // International Journal of Mineral Processing. Volume 65, Issues 3–4, July 2002, Pages 177—190