Газова турбіна

Газова турбіна ( фр. Turbine від лат. Turbo — вихор, обертання) — це тепловий двигун безперервної дії, на лопатках якого енергія стисненого і нагрітого газу перетворюється на механічну роботу на валу.

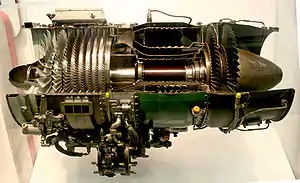

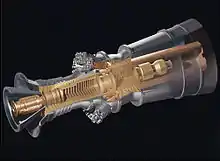

Складається з компресора, сполученого безпосередньо з турбіною, і камерою згоряння між ними. (Термін Газова турбіна може також відноситься до самого елементу турбіна.)

Стиснуте атмосферне повітря з компресора надходить до камери згоряння, де змішується з паливом і відбувається горіння суміші. У результаті згоряння зростає температура, швидкість і обсяг потоку газу. Далі енергія гарячого газу перетворюється на роботу. При вході в соплову частину турбіни гарячі гази розширюються, і їх теплова енергія перетворюється на кінетичну. Потім, у роторній частині турбіни, кінетична енергія газів змушує обертатися ротор турбіни. Частина потужності турбіни витрачається на роботу компресора, а решта є корисною вихідною потужністю. Газотурбінний двигун приводить в обертання високошвидкісний генератор за допомогою валу. Робота, споживана цим агрегатом, є корисною роботою ГТД. Енергія турбіни використовується в літаках, потягах, кораблях, танках та електростанціях.

Виробники газових турбін

- Турбоатом (Україна)

- Зоря - Машпроєкт (Україна)

- Мотор Січ (Україна)

- Siemens (Німеччина)

- Ansaldo Energia (Італія)

- Mitsubishi Heavy Industries (Японія)

- Rolls-Royce plc (Велика Британія)

- General Electric (США)

- Силові машини (Російська Федерація)

- Pratt & Whitney (США, Канада)

Тестування

Британські, німецькі та інші національні та міжнародні коди випробувань використовуються для стандартизації процедур і визначень, що застосовуються для випробування газових турбін. Вибір тестового коду, який буде використаний, є угодою між покупцем і виробником і має певне значення для конструкції турбіни та пов’язаних з нею систем. У Сполучених Штатах ASME випустила кілька кодів для тестування продуктивності газових турбін. Це стосується ASME PTC 22–2014. Такі коди випробувань продуктивності ASME, дістали міжнародне визнання та схвалення для тестування газових турбін. Єдина найважливіша та відмінна характеристика кодів тесту продуктивності ASME, в тому числі PTC 22, полягає в тому, що невизначеність вимірювання вказує на якість тесту і не повинна тлумачитися як комерційний допуск.

Історія

60: Перша парова турбіна Герона Олександрійського (Еоліпил) — протягом століть розглядалася як іграшка та її повний потенціал не був вивчений.

- 1500: У кресленнях Леонардо да Вінчі зустрічається «димова парасоля». Гаряче повітря від вогню піднімається через ряд лопаток, які з'єднані між собою і обертають рожен для смаження.

- 1551: Таги-аль-Дін придумав парову турбіну, яка використовувалася для живлення самообертального рожна.

- 1629: Сильний струмінь пару обертав турбіну, яка потім обертала ведений механізм, що дозволяє працювати млину Джованні Бранка.

- 1678: Фердинанд Вербейст побудував модель воза на основі парової машини.

- 1791: Англієць Джон Барбер отримав патент на першу справжню газову турбіну. Його винахід мав більшість елементів, наявних у сучасних газових турбінах. Турбіна була розроблена для приведення в дію безкінного воза.

- 1872: Франц Штольц розробив перший справжній газотурбінний двигун.

- 1894: Сер Чарльз Парсонс запатентував ідею корабля, що приводиться в дію паровою турбіною і побудував демонстраційне судно («Турбінія»). Цей принцип тяги використовується досі.

- 1895: Три чотиритонних 100 кВт генератори радіального потоку Парсонса були встановлені на електростанції в Кембриджі і використовувалися для електричного освітлення вулиць міста.

- 1903: Норвежець Еджідіус Елінг побудував першу газову турбіну, яка могла видати більше енергії, ніж було потрібно для її роботи, що розглядалося як значне досягнення на ті часи, коли знання про термодинаміку були обмежені. Завдяки обертанню компресора і турбіни вона виробляла 11 hp (достатньо багато для того часу).

Його робота згодом була використана сером Френком Віттлом.

- 1913: Нікола Тесла запатентував турбіну Тесла, засновану на ефекті граничного шару.

- 1918: General Electric, один з провідних виробників турбін в даний час, запустив свій підрозділ газових турбін.

- 1920: Практична теорія протікання газового потоку через канали була перероблена на більш формалізовану (і застосовувану до турбін) теорію течії газу вздовж аеродинамічній поверхні доктором Аланом Арнольдом Гріфіцем.

- 1930: Сер Френк Віттл запатентував газову турбіну для реактивного руху. Вперше цей двигун був успішно використаний в квітні 1937.

- 1934: Рауль Патерас Пескара запатентував поршневий двигун як генератор для газової турбіни.

- 1936: Ханс фон Охайно та Макс Хан в Німеччині розробили власний запатентований двигун в той же самий час, коли сер Френк Віттл розробляв його в Англії.

Теорія роботи

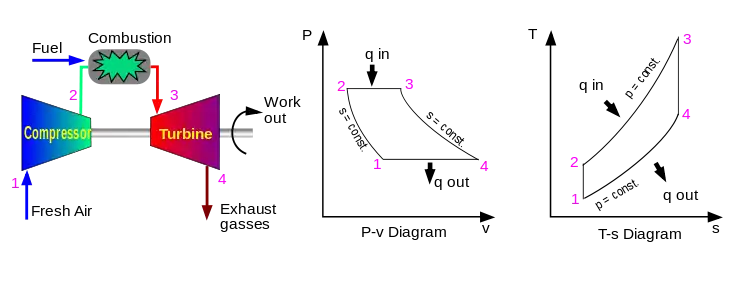

Газові турбіни описуються термодинамічним циклом Брайтона, в якому спочатку відбувається адіабатичне стиснення повітря, потім спалювання при постійному тиску, а після цього здійснюється адіабатичне розширення знову до стартового тиску.

На практиці, тертя і турбулентність викликають:

- Неадіабатичне стискання: для даного загального коефіцієнта тиску температура нагнітання компресора вище ідеальної.

- Неадіабатичне розширення: хоча температура турбіни падає до рівня, необхідного для роботи, на компресор це не впливає, коефіцієнт тиску вище, в результаті, розширення — не достатнє для забезпечення корисної роботи.

- Втрати тиску в повітрозабірнику, камері згоряння і на виході: в результаті, розширення не достатнє для забезпечення корисної роботи.

Як і у всіх циклічних теплових двигунах, чим вище температура згоряння, тим вище ККД. Стримувальним фактором є здатність сталі, нікелю, кераміки та інших матеріалів, з яких складається двигун, витримувати температуру і тиск. Значна частина інженерних розробок спрямована на те, щоб відводити тепло від частин турбіни. Більшість турбін також намагаються рекуперувати тепло вихлопних газів, яке, у іншому випадку втрачається даремно. Рекуператор — це теплообмінник, який передає тепло вихлопних газів стиснутому повітрі перед згоранням. При комбінованому циклі тепло передається системам парових турбін. При комбінованому виробництві тепла та електроенергії (когенерація) відпрацьоване тепло використовується для виробництва гарячої води.

Механічно газові турбіни можуть бути значно простіші, ніж поршневі двигуни внутрішнього згорання. Прості турбіни можуть мати одну рухливу частину: вал/компресор/турбіна/альтернативний ротор в зборі (див. зображення вище), не враховуючи паливну систему.

Складніші турбіни (ті, які використовуються в сучасних реактивних двигунах), можуть мати декілька валів, сотні турбінних лопаток (рухомих) та статорних лопаток (нерухомих), а також велику систему складних трубопроводів, камер згоряння і теплообмінників.

Як правило, чим менший двигун, тим вищою повинна бути частота обертання вала(ів), що необхідна для підтримки максимальної лінійної швидкості лопаток. Максимальна швидкість турбінних лопаток визначає максимальний тиск, що може бути досягнуто, що призводить до отримання максимальної потужності, незалежно від розміру двигуна. Реактивний двигун обертається з частотою близько 10 000 об/хв а мікротурбіна — з частотою близько 100 000 об/хв.

Упорні підшипники та радіальні підшипники є критичними елементом розробки. Традиційно вони були гідродинамічними або охолоджуваними маслом підшипниками. Їх перевершили повітряні підшипники, які успішно використовуються в мікротурбінах і допоміжних силових установках.

У газових турбінах робоча частина обертається під тиском гарячої газової суміші, яка утворюється в самій турбіні. Для цього в газовій турбіні передбачено камеру згоряння. Повітря через вхідне сопло потрапляє в компресор, стискається до 6… 7 атмосфер і надходить в камеру згоряння. До камери також безперервно впорскується рідке паливо. Розжарений і дуже стиснений газ (температура близько 800°С та тиском 0,5…0,8 МПа) подається на лопатки турбіни і обертає її з високою швидкістю. Перевагою газової турбіни є її компактність, оскільки вона не потребує потужних парових котлів, приміщень для них та паропроводів. Сучасні газові турбіни розвивають потужність близько 150 МВт. На основі таких турбін розробляють газотурбінні двигуни, які застосовують, наприклад, в літаках.

Типи газових турбін

Авіаційні двигуни

Повітряно-реактивний двигун — газовий двигун, оптимізований для отримання тяги від вихлопних газів або від тунельного вентилятора, приєднаного до газової турбіни. Реактивні двигуни, які виробляють тягу, головним чином, від прямого імпульсу вихлопних газів, часто називаються турбореактивними, в той час, як ті, які створюють тягу від тунельного вентилятора, часто називаються турбовентиляторними.

Газові турбіни часто використовуються в багатьох ракетах на рідкому паливі, а також для живлення турбонасосів, що дозволяє використовувати їх у легковагих резервуарах низького тиску, що зберігають значну суху масу.

Авіаційні двигуни також часто використовуються для генерації електричної потужності, завдяки їх здатності запускатися, зупинятися і змінювати навантаження швидше, ніж промислові (стаціонарні) двигуни. Вони також використовуються в судновій промисловості для зниження ваги. GE LM2500 та LM6000 — дві характерні моделі цього типу машин.

Аматорські газові турбіни Існує популярне хобі — конструювати газові турбіни з автомобільних турбокомпресорів. Камера згоряння збирається з окремих частин і встановлюється вертикально між компресором і турбіною. Як і багато хобі, засновані на технології, час від часу вони переростають у виробництво. Кілька дрібних компаній виробляють маленькі турбіни та запасні частини для любителів які потім використовують на безпілотні радіокеровані літаки, гелікоптери.

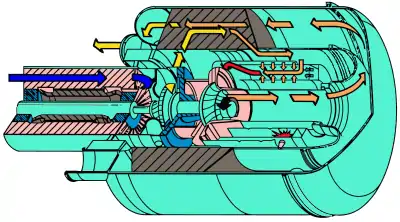

Допоміжна силова установка

Допоміжна силова установка (ДСУ) — невелика газова турбіна, що є додатковим джерелом потужності, наприклад, для запуску маршових двигунів літаків. ДСУ забезпечує бортові системи стисненим повітрям (у тому числі для вентиляції салону), електроенергією і створює тиск у гідросистемі літального апарату.

Промислові газові турбіни для генерації електрики

Відмінність промислових (стаціонарних) газових турбін від авіаційних в тому, що їх масогабаритні характеристики значно вищі, вони мають каркас, підшипники і лопатеві системи масивнішої конструкції. За розмірами промислові турбіни можуть бути від — мобільних установок, що монтуються на вантажівки — до величезних комплексних систем. Парогазові турбіни можуть мати високий ККД — до 60 % — при цьому теплота вихлопу газової турбіни використовується в рекуперативному генераторі пара для роботи парової турбіни. Вони також можуть працювати в когенераторних конфігураціях: вихлопні гази використовуються для нагріву води або в абсорбційних холодильниках. Коефіцієнт використання палива в когенераторному режимі може перевищувати 90 %. Турбіни в промислових газових установках працюють на синхронних з електромережею швидкостях — 3000 або 3600 обертів на хвилину (об/хв). Газові турбіни простого циклу в індустрії електроживлення потребують менших капітальних витрат, ніж вугільні або ядерні енергоустановки, і можуть випускатися як великої, так і малої потужності. Весь процес монтажних робіт може бути виконаний за кілька тижнів (декілька місяців), у порівнянні з роками, необхідними для створення парових електростанцій базової потужності. Інше їх головна перевага — здатність включатися/виключатися протягом декількох хвилин, поставляючи додаткову потужність під час пікових навантажень. Оскільки вони менш ефективні, ніж електростанції комбінованого циклу, вони зазвичай використовуються як пікові електростанції і працюють від декількох годин на день до пари сотень годин на рік, в залежності, від потреби в електроенергії регіону. В областях з недостатньою базовою навантаженістю і на електростанціях, де електрична потужність видається в залежності від навантаження, газотурбінна установка може регулярно працювати протягом дня в час пік. Типова стаціонарна турбіна простого циклу може видавати від 100 до 300 мегават (МВт) потужності і мати тепловий ККД 35-40 %. ККД найкращих турбін досягає 64 %.

Сховища стисненого повітря

Одна з сучасних розробок для підвищення ККД полягає в тому, щоб розділити компресор і турбіну сховищем стисненого повітря. У традиційній турбіні, до половини виробленої потужності використовується для приводу компресора. У конфігурації зі сховищем стисненого повітря для приводу компресора використовується потужність, наприклад, вітрової електростанції, а стиснене повітря виробляється для роботи турбіни, в міру необхідності.

Турбовальні двигуни

Турбовальні двигуни часто використовуються для приводу компресорів лінії (наприклад, в газонасосних станціях або на установках зі зрідження природного газу), а також у всіх сучасних вертольотах. Перший вал служить приводом компресора від високошвидкісної турбіни (згадується як «Gas Generator» або «N1»), другий вал служить приводом компресора від низькошвидкісної турбіни (згадується як «Силова турбіна» en «Power Turbine» або «N2»). Таке компонування використовується для підвищення гнучкості у швидкості і вихідної потужності.

Радіальні газові турбіни

У 1963 в Норвегії Жан Мовіль запропонував цю розробку на фабриці Кеногсберга. В подальшому було досягнуто суттєвого прогресу у вдосконаленні цього механізму. Завдяки конфігурації, в якій тепло виділялося від певних підшипників, збільшилася довговічність цієї машини і в той же час радіальна турбіна стала краще відповідати вимогам щодо швидкості.

Мініатюрна турбіна для авіамоделей

.JPG.webp)

Існують мініатюрні турбіни, які використовують як силові установки, для радіокерованих авіамоделей.

Наприкінці 1980—х років, німецький інженер Курт Шреклінг, розробив, та виготовив в умовах домашньої майстерні, одну із перших успішних аматорських версій турбіни FD3/64.[1]

Реактивні турбіни, авіамоделей, це високоточні механічні вироби, оснащені комплексною паливною системою керованою електронікою, споживають суміш авіаційного палива A1 і синтетичної моторної оливи для турбін.

Мікротурбіни

Також відомі як:

- Мікротурбогенератори

- Мікротурбіна (зареєстрована торгова марка Capstone Turbine Corporation)

Великою мірою, успіх мікротурбін обумовлений розвитком електроніки, дозволяючи роботу устаткування без втручання людини. Мікротурбіни застосовуються в самих складних проектах автономного електропостачання.

Мікротурбінні системи мають безліч переваг перед автономними електростанціями на базі поршневих двигунів: більш висока щільність потужності (з урахуванням займаної площі і ваги), і всього кілька (або одна) рухомих частин. Мікротурбіни Capstone розробляються з повітряними підшипниками і охолоджуються повітрям без використання моторного масла й мастильно-охолоджувальних рідин. Перевага мікротурбін також полягає в тому, що більша частина виділеної теплової енергії зосереджена в системі вихлопу з відносно високою температурою в той час, як тепло втрат зворотно-поступальних двигунів розподіляється між вихлопом і охолоджуючою системою.

Мікротурбіни можуть працювати на більшій частині промислових палив таких, як природний газ, пропан, дизельне паливо, і гас, також можуть використовуватися поновлювані види палива: E85 , біодизель та біогаз.

Мікротурбіна має компресор, одноступеневу радіальну турбіну, інвертор і рекуператор. Тепло димових газів може бути використано для підігріву води, повітря, процесів осушення або в абсорбційній-холодильних машинах (АБХМ), які створюють холод для кондиціонування повітря, використовуючи безкоштовну теплову енергію, замість електричної енергії.

ККД типових мікротурбін масового виробництва сягає 35 %. У режимі комбінованої генерації електрики і теплової енергії — когенерації, може досягатися високий коефіцієнт використання палива (КВТ), — вище 85 %.

Переваги мікротурбін:

- еластичність і адаптивність до сприйняття електричних навантажень в діапазоні від 1 до 100 %

- можливість тривалої роботи мікротурбіни на гранично низької потужності — 1 %,

- низький рівень емісій,

- відсутність димових труб,

- відсутність у мікротурбінах моторного масла, мастила

- відсутність охолоджувальних рідин,

- швидке і технологічне підключення до паливними магістралях, електричних комунікацій і теплових мереж,

- сервісне обслуговування мікротурбіни — 1 день, 1 раз на рік,

- низький рівень шуму,

- гранично малий рівень вібрацій мікротурбіни,

- система дистанційного контролю,

- компактні розміри мікротурбіни,

- можливість розміщення мікротурбінної електростанції на дахах будівель,

- висока якість виробленої електроенергії через наявність інвертора,

- комбіноване виробництво електроенергії та тепла (когенерація).

Массачусетський технологічний інститут розпочав проект розробки міліметрових двигунів турбін в середині 1990-х, коли професор аеронавтики і астронавтики Алан Епштейн обґрунтував можливість створення персональних турбін, які будуть здатні задовольнити персональні потреби в електриці сучасної людини, за прикладом того, як велика турбіна може задовольнити потреби в електриці невеликого міста. Відповідно до досліджень професора Епштейна існуючі в наш час[коли?] промислові літій-іонні акумулятори поставляють близько 120—150 Вт/год. Міліметрова турбіна буде поставляти близько 500—700 Вт/год у найближчому майбутньому, і в подальшому ця величина зросте до 1200—1500 Вт/год.

Примітки

- Schreckling, Kurt (1994). Gas Turbines for Model Aircraft. ISBN 0-9510589-1-6.

Посилання

- Газові і парові турбіни ТЕС, АЕС

- Газотурбінні двигуни — газові турбіни — терміни

- Газова турбіна

- Все про мікротурбіни

- Technology Speed of Civil Jet Engines

- MIT Gas Turbine Laboratory

- MIT Microturbine research

- California Distributed Energy Resource guide — Microturbine generators

- Introduction to how a gas turbine works from «how stuff works.com»

- Aircraft gas turbine simulator for interactive learning"

- ГОСТ 9972-74. Масла нафтові турбінні

Література

- Гнітько С. М., Бучинський М. Я., Попов С. В., Чернявcький Ю. А. Технологічні машини: підручник для студентів спеціальностей механічної інженерії закладів вищої освіти. Харків: НТМТ, 2020. 259 с.