Двигун внутрішнього згоряння

Двигу́н / руші́й вну́трішнього згоря́ння[1] — тип двигуна, теплова машина, в якій хімічна енергія палива, що згоряє в робочій зоні, перетворюється на механічну роботу. ККД = 10-42 %.

1. Впуск.

2. Стиснення.

3. Робочий хід.

4. Випуск

Нарівні з електричним двигуном двигун внутрішнього згоряння є одним із найпоширеніших типів двигунів. Найчастіше він використовується у транспортних засобах: автомобілях, мотоциклах, поїздах, авіації, водному транспорті тощо. Двигуни внутрішнього згоряння застосовуються також в автономних електричних генераторах для виробництва електроенергії.

Назва

Назва двигуна внутрішнього згоряння пов'язана з тим, що, на відміну від парової машини, горіння відбувається в закритій камері, в яку спеціально сконструйованими системами подається рідке або газоподібне паливо та повітря, кисень у складі якого, виконує роль окисника. Гарячі гази, що утворюються при згорянні палива, створюють значний тиск, енергія якого перетворюється у механічну роботу.

У двигунах внутрішнього згоряння процеси згоряння палива, виділення теплоти й перетворення її в механічну енергію відбуваються безпосередньо всередині двигуна. До двигунів внутрішнього згоряння належать:

- поршневі та роторно-поршневі двигуни;

- газові турбіни;

- реактивні двигуни.

Найекономічнішими є поршневі двигуни внутрішнього згоряння. Основним недоліком цих двигунів є наявність корбово-хитневого механізму, що ускладнює конструкцію й обмежує можливість підвищення частоти обертання.

Класифікація ДВЗ

ДВЗ класифікують:

- за призначенням: транспортні, стаціонарні, спеціальні;

- за видом палива, що застосовується: газові, легкі рідкі (бензин, зріджений газ), важкі рідкі (дизельне паливо, суднові мазути);

- за способом утворення горючої суміші: зовнішні (карбюратор, інжектор), внутрішні (в циліндрі ДВЗ);

- за робочим об'ємом порожнин для згорання палива та масово-габаритним показниках: легкі, середні, важкі, спеціальні.

Існують такі види ДВЗ:

- поршневі двигуни, в яких камерою згоряння слугує циліндр, а зворотно-поступальне переміщення поршнів перетворюється за допомогою кривошипно-шатунного механізму в обертовий рух корінного валу;

- газова турбіна, в якій кінетична енергія палива, що згорає, за допомогою клиноподібних лопаток перетворюється в обертовий рух вала ротора;

- роторно-поршневі двигуни, в яких перетворення теплової енергії палива, що згорає, відбувається за рахунок обертання робочими газами ротора спеціального профілю, наприклад, двигун Ф. Ванкеля.

Поршневі ДВЗ

Історія створення

Принцип внутрішнього згоряння неодноразово пропонувався для конструкції двигунів, але практично придатні двигуни внутрішнього згоряння почали виготовляти тільки в другій половині XIX століття. До розроблення різноманітних інженерних рішень, необхідних для роботи двигуна, доклали зусиль багато різних інженерів.

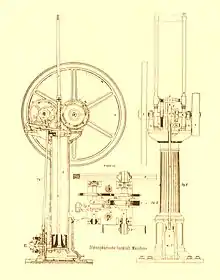

Перший придатний до використання двотактний газовий двигун внутрішнього згоряння був сконструйований французьким механіком Етьєном Ленуаром у 1860 році. Потужність двигуна становила 8,8 кВт (11,97 к. с.). Його було реалізовано як одноциліндрову горизонтальну машину подвійної дії, що працювала на суміші повітря і світильного газу з електроіскровим запалюванням від стороннього джерела.

Перший патент на чотиритактний двигун внутрішнього згоряння отримав ще в 1862 Альфонс Бо де Роша (французький патент № 52593 від 16.01.1862)[2]. Проте, винахідником двигуна внутрішнього згоряння часто називають німецького інженера Ніколауса Отто, який у 1862 році розпочав виробництво й продаж двотактних двигунів. У 1866 році Н. Отто та Е. Ланген удосконалили конструкцію двигуна Е. Ленуара, що привело до зростання коефіцієнта корисної дії. У 1876 Отто сконструював чотиритактний двигун[2]. У 1877 році він отримав патент[3] на газомоторний двигун. Цей патент було скасовано у 1886 році на користь патенту, виданого Альфонсу Бо де Роша на його конструкцію чотиритактного двигуна. У жовтні 1877, ще один патент на газомоторний двигун був виданий Ніколаусу Отто і братам Френсісу та Вільяму Кросслі[4].

Перший двотактний бензиновий двигун сконструював Карл Бенц (перший патент отримано у 1879 році[5]).

Рудольф Дізель у 1897 році сконструював перший дизельний двигун із високим коефіцієнтом корисної дії, на який у 1898 році отримав патент[6].

Німецькі інженери Готліб Даймлер та Вільгельм Майбах були серед піонерів конструювання автомобілів та мотоциклів — процесу, який розвивався паралельно із вдосконаленням двигунів.

Конструкція і принцип дії

Механічна система двигуна внутрішнього згоряння сконструйована так, що його робота розбивається на послідовність періодичних циклів, кожен із яких складається з кількох тактів. Один із тактів — робочий, під час цього такту розширення гарячих стиснених газів призводить до руху поршня, інші виконують допоміжні функції, серед яких всмоктування суміші палива із повітрям або тільки повітря, звільнення робочої камери від відпрацьованих газів та продуктів згоряння тощо. Найпоширеніші конструкції двигунів внутрішнього згоряння — двотактні та чотиритактні.

Винахідником одного із двотактних двигунів був українець родом з Галичини Михайло Кос, двигун запатентований під назвою «Кос-мотор».

Серед різноманітних конструкцій двигунів внутрішнього згоряння найчастіше зустрічаються дизельні, інжекторні (з моно- чи розподіленим впорскуванням) та карбюраторні. В дизельних двигунах паливо впорскується безпосередньо в циліндр і загоряється у процесі впорскування за рахунок високого тиску стисненого повітря. В інжекторних — паливо впорскується у впускний колектор двигуна, через який разом з повітрям потрапляє у циліндри. З'явились бензинові інжекторні двигуни, у яких паливо впорскується безпосередньо в циліндр (безпосереднє впорскування). В карбюраторних двигунах використовується спеціальний пристрій, карбюратор, у якому створюється суміш палива та повітря. Стиснена робоча суміш в карбюраторних та інжекторних двигунах потребує примусового запалювання від електричної іскри.

Принцип дії двигуна внутрішнього згоряння можна розглянути на прикладі чотиритактного карбюраторного двигуна. Основним елементом такого двигуна є циліндр, усередині якого відбувається згоряння палива. Як правило, їх кілька. Тому кажуть про одно-, дво-, чотири-, п'яти-, шести-, восьми-, дванадцяти-, шістнадцяти та навіть вісімнадцятициліндрові двигуни. У кожному циліндрі встановлено рухомий поршень.

Чотиритактним двигун називається через те, що його роботу можна розділити на чотири, рівні за часом, частини. Поршень чотири рази пройде по циліндру — двічі вгору і двічі вниз. Такт починається при перебуванні поршня в крайній нижній або верхній точці. У автомобілістів-механіків це називається верхня мертва точка (ВМТ) і нижня мертва точка (НМТ).[7]

Циліндр має два чи більше отворів з клапанами — впускними і випускними. Робота двигуна внутрішнього згоряння ґрунтується на чотирьох послідовних процесах — тактах, які весь час повторюються. Перший такт — це впуск пальної суміші (або повітря), що здійснюється через впускний клапан, коли поршень рухається вниз. Після того, як поршень досягне нижньої мертвої точки, чи після її проходження, всмоктування палива припиняється і впускний клапан закривається. Під час другого такту, коли поршень рухається вгору, відбувається стискання суміші (повітря), внаслідок чого її тиск і температура підвищуються. У верхній мертвій точці положення поршня (чи близько неї) суміш запалюється електричною іскрою від свічки запалювання. Суміш миттєво спалахує, через значне нагрівання повітря і продукти згоряння розширюються й тиснуть на поршень. Сила тиску штовхає поршень донизу, відбувається третій такт — робочий хід, під час якого виконується робота. За допомогою хитневого механізму рух поршня передається корбовому валу, який з'єднано з колесами автомобіля за допомогою трансмісії. Виконуючи роботу, суміш розширюється й одночасно охолоджується. Після проходження поршнем нижньої мертвої точки або близько неї відкривається випускний клапан і під час руху поршня вгору продукти згоряння палива витісняються із циліндра через випускний клапан, який закривається після проходження поршнем верхньої мертвої точки. Протягом короткого проміжку часу і випускний і впускний клапани перебувають у відкритому стані. Цей стан називають «перекриттям клапанів».

Від чіткої роботи клапанів залежить ступінь стиснення в циліндрах, повне видалення відпрацьованих газів і необхідна кількість паливно-повітряної суміші, що всмоктується. Після четвертого такту настає черга першого. Процес повторюється циклічно. Вся ця система потрібна для того, щоб маховик та колінчастий вал почали обертатись і тоді машина зможе розпочати рух.[7]

Пальне

Як паливо для двигунів внутрішнього згоряння використовуються продукти переробки нафти: бензин, гас, дизельне паливо, зріджений нафтовий газ тощо. Двигуни внутрішнього згоряння можуть працювати також на зрідженому природному газі та спиртах: етанолі й метанолі. Синтетичне паливо для використання у двигунах внутрішнього згоряння отримують із природного газу, вугілля або біомаси завдяки процесу Фішера-Тропша.

У майбутньому як паливо може використовуватися водень, який має ту перевагу, що продуктом його згоряння є вода, однак для використання водню необхідно подолати технічні проблеми, пов'язані з великими об'ємами необхідних паливних баків та іншими складнощами.

Двигуни внутрішнього згоряння із примусовим запалюванням

У двигунах внутрішнього згоряння із примусовим запалюванням (із запалюванням від іскри) використовуються палива, які легко утворюють горючі суміші з повітрям і характеризуються досить високою стійкістю до передчасного самозапалювання. У таких двигунах паливна суміш або готується попередньо в карбюраторі, або утворюється при впорскуванні палива в систему паливоподачі чи безпосередньо у циліндри. Карбюраторні двигуни були найпоширенішим типом бензинових двигунів. В останні роки вони витіснені двигунами з впорскуванням бензину. ККД карбюраторного двигуна може досягати 33-36 %, однак при епізодичних і часткових навантаженнях він істотно менший і становить 15-20 %. Це зумовлюється зменшенням термічного ККД при неповних навантаженнях, коли дроселювання подачі палива спричиняє зниження тиску в камері згоряння. З врахуванням того, що в міських умовах автомобільні двигуни працюють у змінному режимі, середній ККД їх невеликий.

Цього недоліку позбавлені двигуни з безпосереднім чи розподіленим впорскуванням палива, в яких подача палива регулюється електронною системою в залежності від навантаження двигуна. Такими двигунами обладнується переважна більшість нових легкових автомобілів. Однак системи впорскування палива працюють у жорсткому тепловому режимі і висувають підвищені вимоги до якості палива.

У 1954 р. Ф. Ванкель сконструював роторно-поршневий двигун, який має ряд переваг порівняно із звичайними поршневими. Зокрема, двигун Ванкеля менш чутливий до октанового числа палива, має менші масу й габарити, легше форсується. Недоліки двигунів Ванкеля — підвищений вміст вуглеводнів у відпрацьованих газах, вища порівняно з чотиритактним двигуном питома витрата палива (на 7-10 %) та швидке зношування ущільнень ротора, що є перешкодою до широкого застосування. Проте, японська фірма MAZDA на початку 1990-х років випускала близько 150 тис. автомобілів на рік, обладнаних роторно-поршневими двигунами; виробництво мотоциклів і автомобілів з цими двигунами освоєно й у деяких інших країнах. При роботі двигуна на низькооктанових бензинах і в несприятливих умовах спостерігається детонація, тобто вибухове горіння суміші в камері згоряння з утворенням ударних хвиль. Це приводить до підвищеного зношування деталей двигуна та небезпеки його пошкодження, а також до неповного згоряння палива, підвищеної димності і токсичності відпрацьованих газів. Відомо, що основною причиною детонації є самозаймання окремих ділянок горючої суміші в камері згоряння, що відбувається раніше того моменту, як до них дійде фронт полум'я від свічки запалювання. Перед самозайманням компоненти палива попередньо окиснюються, чому сприяє висока температура, яка розвивається при стисканні. Та частина горючої суміші, що вже згоріла, внаслідок високої температури і високого тиску, починає стискати ту частину горючої суміші, що ще не згоріла. Внаслідок лавиноподібного наростання температури і тиску виникає ударна хвиля, швидкість поширення якої, значно перевищує швидкість звуку в даному середовищі. Вдаряючи в стінки камери згоряння і дно поршня, ударна хвиля поступово руйнує їх. Причому, руйнуються ті частини камери згоряння, які найбільше віддалені від свічки запалювання. Виникнення детонації супроводжується характерним дзвінким «стуком», що надходить від камери згоряння, і може вловлюватися спеціальним датчиком. Сигнал від датчика через систему керування двигуном має вплив на значення кута випередження запалювання, зменшуючи цей кут доти, поки детонація не зникне.

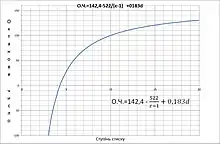

Для запобігання детонації бензини повинні мати достатню стійкість до самозаймання, що виражається октановим числом (ОЧ) палива. Вимоги до октанового числа залежать від ступеня стиску, основних геометричних розмірів двигуна, конструкції камери згоряння і розташування свічки запалювання, ефективності охолодження, складу паливоповітряної суміші, атмосферно-кліматичних умов і інших факторів. Для кожного двигуна, що використовує бензин, існує оптимальне значення ОЧ, пов'язане зі ступенем стиску (ε) і діаметром (D в мм) наближеною емпіричною залежністю:

ОЧ = 142,4 — 522/(ε-1) + 0,189•D .

З формули випливає, що октанове число не може бути більше, ніж 158.

Двигуни внутрішнього згоряння із запалюванням від стиску

Двигуни із запалюванням від стиску (дизелі). Двигун із запалюванням від стиску був запропонований Р. Дізелем у 1897 р. Він виявився менш вимогливим до палива, ніж карбюраторний двигун, і міг працювати практично на всіх видах палива, аж до мазутів. У Росії в 1898 р. на заводі «Російський дизель» був розроблений двигун, що працює на сирій нафті. Протягом ХХ ст. двигун Дізеля одержав величезне поширення. Його термічний ККД вищий, ніж у двигунів, що працюють за циклом Отто, і для вихрокамерних двигунів досягає 36 %, а для двигунів з безпосереднім впорскуванням — 42 %. Якщо ж врахувати, що на різних режимах він практично однаковий, то середній ККД може майже вдвічі перевищувати ККД карбюраторного двигуна. Для всіх типів двигунів при часткових навантаженнях дещо знижується механічний ККД, через втрати потужності на тертя. Це пояснюється високими ступенями стиску, які можуть бути досягнуті на дизельному двигуні. Дизельні двигуни поділяють на високо-, середньо- і низькообертові, для кожного типу призначене своє паливо. Швидкообертові двигуни встановлюють в основному на автомобілях. Для них призначене паливо, яке називають дизельним. Основні транспортні засоби, які використовують швидкообертові дизелі, — вантажівки, але в деяких країнах заохочується обладнання такими двигунами легкових автомобілів. В Європі, наприклад, за 15 років (1975—1990 р.) виробництво легкових автомобілів з дизельними двигунами зросло в 10 разів.

Запалювання палива, впорсненого в камеру згоряння, відбувається не одразу, а після періоду затримки, протягом якого паливо, яке надійшло в камеру згоряння, встигає прогрітися, прореагувати з киснем повітря й утворити первинні продукти окиснення. Чим довший період затримки запалювання, тим більше часу на підготування горючої суміші, і тим активніше вона згоряє. Якщо період затримки запалювання занадто великий, то тиск у камері згоряння наростає дуже швидко, зростають ударні навантаження на поршень — спостерігається жорстка робота двигуна. Оптимальний період затримки запалювання залежить від конструкції камери згоряння і від здатності палива до самозапалювання, що виражається цетановим числом (ЦЧ) палива.

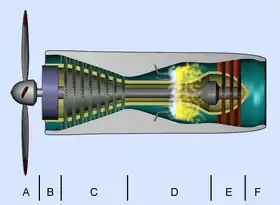

Газова турбіна

A Повітряний гвинт, B Механічна передача, C Компресор, D Камера згоряння, E Турбіна, F Випускні сопла. Газова турбіна включає елементи від C до E.

У газових турбінах спалювання палива відбувається в спеціальній камері згоряння. Паливо до неї подається насосом через форсунку. Повітря, необхідне для горіння, нагнітається в камеру згоряння за допомогою компресора, що встановлений на одному валу з газовою турбіною. Продукти згоряння через напрямний апарат надходять на лопатки робочого колеса турбіни. Кінетична енергія газів змушує обертатися ротор турбіни, перетворюючи енергію газу у механічну роботу. Частина потужності турбіни витрачається на приведення у дію компресора, а решта є корисною вихідною потужністю.

Газові турбіни мають лише обертові рухомі елементи, у зв'язку з чим можуть працювати на високих частотах обертання. Крім того, на лопатках турбіни можна повніше використати енергію гарячих газів. Основним недоліком газових турбін є порівняно невисока економічність і робота лопаток у середовищі газу з високою температурою (зниження температури газів для підвищення надійності лопаток погіршує економічність турбіни).

Газові турбіни широко використовуються як допоміжні агрегати в поршневих і реактивних двигунах, а так само як самостійні силові установки. Застосування жаростійких матеріалів дозволяє підвищити показники газових турбін і розширити область їхнього використання.

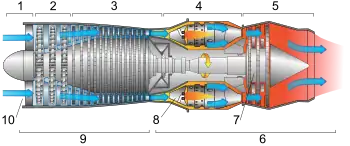

Реактивний двигун

У рідинних реактивних двигунах рідке паливо й окислювач (повітря) тим або іншим способом (наприклад, насосами) подаються з баків під тиском у камеру згоряння. Продукти згоряння розширюються в соплі і викидаються у навколишнє середовище з великою швидкістю. Витікання газів із сопла є причиною виникнення реактивної сили (сили тяги) двигуна.

Особливістю реактивних двигунів є те, що сила тяги їх майже не залежить від швидкості руху реактивної установки, а потужність її зростає зі збільшенням швидкості надходження у двигун повітря, тобто з підвищенням швидкості руху. Ці властивості використовують в турбореактивних двигунах в авіації. Основний недолік реактивних двигунів — відносно низька економічність.

Комбінований двигун

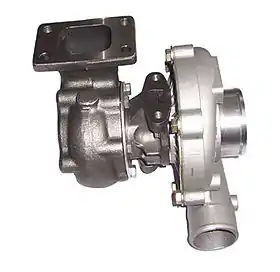

В процесі робочого циклу, поршень різко змінює швидкість і навіть напрямок свого руху. Такий механізм не може бути ефективним. Тому, дедалі більшого поширення набувають так звані комбіновані двигуни. Комбінованим двигуном внутрішнього згоряння називають двигун, що складається з поршневого двигуна, компресійних і розширювальних машин (або пристроїв), а також пристроїв для підведення й відводу теплоти, об'єднаних між собою газовим зв'язком.

Корисна робота в такій установці передається споживачеві валом поршневого двигуна або валом іншої розширювальної машини або обома валами одночасно. Кількість компресійних і розширювальних машин, їхні типи й конструкція, зв'язок з поршневим двигуном і між собою визначаються призначенням комбінованого двигуна, його конструктивною схемою й умовами експлуатації. Найбільш компактним й економічними є комбіновані турбопоршневі двигуни, у яких продовження розширення випускних газів поршневої частини й попередній стиск свіжого заряду виробляються в турбомашинах, причому віддача потужності споживачеві частіше здійснюється через вал поршневої частини.

Комбінований двигун однієї із широко розповсюджених схем складається з поршневого двигуна внутрішнього згоряння та турбокомпресора (газової турбіни і компресора). Випускні гази з поршневого двигуна, які мають ще високі температуру й тиск, віддають свою енергію лопаткам робочого колеса газової турбіни, яка у свою чергу приводить у дію компресор. Компресор засмоктує повітря з атмосфери й під певним тиском нагнітає його в циліндри поршневого двигуна.

Збільшення наповнення циліндрів двигуна повітрям шляхом підвищення тиску на впуску називають наддуванням а описана вище конструкція — системою турбонаддування. При наддуванні густина повітря підвищується й, отже, збільшується кількість свіжого заряду, що заповнює циліндр при впуску, в порівнянні із зарядом повітря в тому ж двигуні без наддування.

Основними перевагами комбінованого двигуна є його малі робочий об'єм і маса, що припадають на одиницю потужності і, що не менш важливо, висока економічність, яка часто перевершує економічність звичайного (атмосферного) поршневого двигуна.

Див. також

Примітки

- дви́гатель вну́треннего сгора́ния // Російсько-український словник з інженерних технологій = Русско-украинский словарь по инженерным технологиям: [близько 42 тис. термінів] / Марія Ганіткевич, Богдан Кінаш; Технічний комітет стандартизації науково-технічної термінології Міністерства економ. розвитку і торгівлі та Міністерства освіти і науки, молоді та спорту України. — 2-е вид. — Львів: Вид-во Львівської політехніки, 2013. — 1021 с. — (Термінографічна серія СловоСвіт; № 9). ISBN 978-617-607-385-7.

- Mary Bellis The History of the Automobile(англ.)

- US365701 A Nicolaus August Otto Gas motor engine(англ.)

- US196473 N. A. Otto, F. W. & W. J. Crossley Gas Motor Engine(англ.)

- The History of Carl Benz Архівовано 8 травня 2014 у Wayback Machine. на сайті"Carl Benz Academy"

- US608845 Rudolf Diesel Internal combustion engine

- Двигун внутрішнього згорання: будова і принцип роботи. https://futurum.today. 2017-08-14. Процитовано 2017-09-05.

Література

- Абрамчук Ф. І., Гутаревич Ю. Ф., Долганов К. Є., Тимченко І. І. Автомобільні двигуни: Підручник. — К.: Арістей, 2006. — 476 с. — ISBN 966-8458-26-5.

- Автомобільні двигуни: навч. посіб. / Р. В. Зінько, Б. Р. Бучківський, В. М. Зіркевич, А. М. Андрієнко ; М-во оборони України, Акад. сухопут. військ ім. гетьмана Петра Сагайдачного. — Л. : [АСВ], 2011. — 189 с. : іл. — Бібліогр.: с. 159—160 (23 назви).

- Пильов В. О., Шеховцов А. Ф. Двигуни внутрішнього згоряння: Серія підручників. — Т. 4. Основи САПР ДВЗ.

- Марченко А. П., Рязанцев М. К., Шеховцов А. Ф. Двигуни внутрішнього згоряння: Серія підручників у 6 томах. — Т. 1. Розробка конструкцій форсованих двигунів наземних транспортних машин.

- Саранчук І. В. , Ільяшов М. О., Ошовський В. В., Білецький В. С. Хімія і фізика горючих копалин. — Донецьк: Східний видавничий дім, 2008. — 600 с. — ISBN 978-966-317-024-4.

- Кисликов В. Ф., Лущик В. В. Будова й експлуатація автомобілів: Підручник. — 6-те вид. — К.: Либідь, 2006. — 400 с. — ISBN 966-06-0416-5.

- Сирота В. І. Основи конструкції автомобілів. Навчальний посібник для вузів. — К.: Арістей, 2005. — 280 с. — ISBN 966-8458-45-1.

- Боровських Ю. І., Буральов Ю. В., Морозов К. А. Будова автомобілів: навчальний посібник / Ю. І. Боровських, Ю. В. Буральов, К. А. Морозов. — К.: Вища школа, 1991. — 304 с. — ISBN 5-11-003669-1.

- Жележко Б. Е. и др. Термодинамика, теплоотдача и двигатели внутреннего сгорания. — Минск: Высшая школа, 1985. — 271 с.

- Garret W. Balich, Conrad R.Aschenbach The gasoline 4-stroke engune for automoboles University of Notre Dame, 2004. — 156 p.

- Гнітько С. М., Бучинський М. Я., Попов С. В., Чернявcький Ю. А. Технологічні машини: підручник для студентів спеціальностей механічної інженерії закладів вищої освіти. — Харків: НТМТ, 2020. — 258 с.

Посилання

- Animated Engines — пояснено різноманітні типи двигунів

- Intro to Car Engines — малюнки та текст на тему двигуна внутрішнього згоряння

- Walter E. Lay Auto Lab — дослідження в Мічиганському університеті