Засувка (гідравліка)

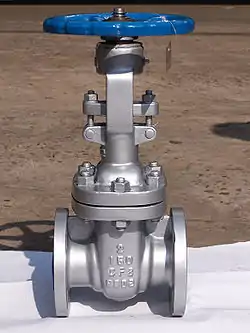

За́сувка — запірна трубопровідна арматура, у якій запірний чи регулювальний елемент переміщається перпендикулярно до осі потоку робочого середовища. Засувки — дуже поширений тип запірної арматури. Вони широко застосовуються практично на усіх технологічних і транспортних трубопроводах діаметрами від 15 до 2000 міліметрів в системах житлово-комунального господарства, газо- і водопостачання, нафтопроводах, об'єктах енергетики та інших об'єктах при робочих тисках до 25 МПа і температурах до 565 °C[1].

Історія

У 1862 році в Німеччині було видано патент на конструкцію клинової засувки, а в 1886 році Джозеф Хопкінсон запропонував плоско-паралельну засувку, в якій ущільнення здійснювалося тиском середовища на диск, — технічне рішення, яке використовується і сьогодні[2].

Переваги і недоліки

Поширення засувок обумовлене низкою переваг цих пристроїв, серед яких:

- відносна простота конструкції;

- відносно невелика монтажна довжина;

- можливість застосування у різних умовах експлуатації;

- малий гідравлічний опір у відкритому положенні і втрати, пов'язані з ним.

До недоліків засувок слід віднести:

- великі габарити, пов'язані із необхідністю забезпечення ходу запірного елементу на величину, не меншу одного прохідного діаметра;

- значний час відкривання-закривання, в результаті чого виникає складність екстреного перекриття трубопроводу в аварійній ситуації;

- зношування ущільнень у корпусі і запірному елементі, складність їх ремонту та обслуговування в процесі експлуатації.

За окремими винятками засувки не призначені для регулювання витрати середовища, вони використовуються переважно як запірна арматура — запірний елемент якої у процесі експлуатації в основному знаходиться у крайніх положеннях «відкрито» або «закрито».

Керування засувками

Найпоширенішим управлінням засувкою є штурвал (ручний), також засувки можуть оснащуватися електроприводами, гідроприводами і, в окремих випадках, пневмоприводами. На засувках великого діаметра з керуванням уручну, як правило, встановлюють механічний редуктор для зменшення зусиль відкривання-закривання.

Види засувок

За характером руху шпинделя розрізняються засувки з висувним або обертальним шпинделем. У першому випадку при відкритті і закритті засувки шпиндель робить поступальний або обертально-поступальний рух, в другому — тільки обертальний[3].

Основні відмінності засувок — у конструкції запірного органу, за цією ознакою засувки поділяються на клинові, паралельні, шиберні і шлангові.

Клинові засувки

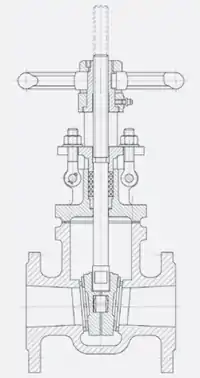

У клинових засувках сідла в корпусі розташовані під невеликим кутом одне до одного, а запірний елемент (затвор) являє собою пристрій у вигляді клина — жорсткого, дводискового чи пружного, котрий в положенні «закрито» щільно входить у простір між сідлами. Залежно від умов експлуатації обирається вид клина.

Жорсткий клин

Жорсткий клин забезпечує надійну герметичність запірного органу, але для цього потрібна підвищена точність обробки для збігання кута клина з кутом між сідлами корпусу. Недолік жорсткого клину — небезпека заклинювання затвора і неможливість або трудність відкриття засувки у результаті коливань температур робочого середовища, зносу чи корозії поверхонь ущільнення.

Дводисковий клин

Такий клин утворюється двома дисками, розташованими під кутом один до одного і жорстко скріпленими між собою. У ньому диски мають можливість самовстановлення щодо сідел корпусу, тому деякі похибки, допущені при виготовленні сідел корпусу, не впливають на герметичність у положенні «закрито». Дводисковий клиновий затвор істотно знижує можливість заклинювання, яке властиве для жорсткого клина, і, незважаючи на деяке ускладнення конструкції, має низку інших переваг — мале зношення ущільнювальних поверхонь, висока герметичність запірного органу, менше зусилля закривання. Клинові дводискові засувки корабельної арматури ще називають клінкетними.

Пружний клин

Ця конструкція розглядається як модифікація дводискового клина, диски якого пов'язані між собою пружним елементом, здатним згинатися, забезпечуючи щільний контакт між поверхнями ущільнювачів в положенні «закрито». У цьому затворі понижені можливості самовстановлення дисків у порівнянні з дводисковими, хоч і зберігається здатність компенсувати деякі деформації корпуса, спричинені навантаженнями та коливанням температур. Переваги пружного клина — відсутня потреба трудомісткої підгонки затвора по корпусу (як у випадку жорсткого клину), а конструкція є простішою, ніж у дводисковому виконанні. Таким чином, пружний клин певною мірою згладжує недоліки і поєднує переваги двох інших видів клинових затворів.

Паралельні засувки

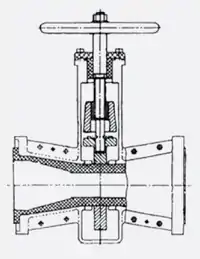

У паралельних засувках ущільнювальні поверхні двох сідел в корпусі розташовані паралельно одна одній. Затвор складається з двох дисків, які в положенні «закрито» за допомогою спеціального клинового грибка притискаються до сідел, перекриваючи прохід робочого середовища через корпус.

Шиберна засувка

Є однодисковим різновидом паралельної засувки, в якій затвор є шиберним одностороннім. Такі засувки застосовуються в тих випадках, коли допускається лише односторонній напрям потоку робочого середовища і не потрібна висока герметичність запірного органу. Вони призначені для встановлення як запірні пристрої на трубопроводах, що транспортують каналізаційні стоки, шлами, пульпи та інші, забруднені механічними домішками середовища. Іноді затвор виконується ножовим для забезпечення герметичності шляхом руйнування частинок в робочому середовищі, в цьому випадку засувки називаються шиберними ножовими.

Шлангова засувка

Засувки з таким запірним органом принципово відрізняються від інших конструкцій. З цієї причини раніше часто іменувалися шланговими клапанами або шланговими затворами, але по сучасній класифікації відповідно до принципу дії їх іменують засувками. Корпус не має сідел, а затвор — ущільнювальних поверхонь. Прохід середовища ведеться через еластичний шланг (патрубок), вставлений в корпус що повністю ізолює металеві деталі конструкції від робочого середовища. Для перекриття проходу шланг повністю перетискається під дією шпинделя (штока), тому такі пристрої називаються шланговими, засувками їх назвали тому, що шпиндель для керування арматурою переміщається перпендикулярно до осі проходу середовища, тобто працює за принципом засувки.

Шлангові засувки призначені для трубопроводів, що транспортують в'язкі, пульпоподібні та інші аналогічні середовища, а також слабкоагресивні і агресивні рідини. Шланги виготовляють з різних марок гум, котрі забезпечують роботу засувок при тисках до 1,6 МПа і температурах до 110 °C.

Будова і принцип роботи

Конструкція засувки складається з корпусу і кришки, що утворюють порожнину, в якій знаходиться робоче середовище під тиском і всередині якої поміщений запірний елемент (затвор) (на кресленні справа він клиновий). Корпус має два кінці фланцевого або муфтового типу для приєднання засувки до трубопроводу. Усередині корпусу розташовані, як правило два сідла, паралельно або під кутом одне до одного (як на малюнку), до їх ущільнювальних поверхонь у положенні «закрито» притискаються ущільнювальні поверхні затвора. Затвор переміщається у площині, перпендикулярній до осі проходження середовища через корпус, за допомогою шпинделя або штока. Шпиндель з ходовою гайкою утворює гвинтову передачу, яка при обертанні одного з цих елементів забезпечує переміщення затвора у потрібному напрямі. Така конструкція поширена і застосовується при керуванні вручну чи від електропривода. При використанні гідро- чи пневмоприводу шток здійснює разом із затвором лише поступальний рух.

Примітки

- ГОСТ 9698-86. Задвижки. Основные параметры.

- Задвижки

- Трубопроводная арматура. Справочное пособие. Д. Ф. Гуревич — Л.: Машиностроение, 1981.

Література

- Гуревич Д. Ф. Трубопроводная арматура: Справочное пособие. — 2-е изд., перераб. и доп. — Л.: Машиностроение, Ленингр. отд-ние, 1981. — 368 с, ил..

- Под общей редакцией С. И. Косых Трубопроводная арматура с автоматическим управлением. Справочник. — Ленинград: Машиностроение, 1982.

- Бучинський М.Я., Горик О.В., Чернявський А.М., Яхін С.В. ОСНОВИ ТВОРЕННЯ МАШИН / [За редакцією О.В. Горика, доктора технічних наук, професора, заслуженого працівника народної освіти України]. – Харків : Вид-во «НТМТ», 2017. — 448 с. : 52 іл. ISBN 978-966-2989-39-7