Будова паровоза

Незважаючи на різноманітність конструкцій, всі паровози мають три основні взаємопов'язані частини: паровий котел, парова машина та екіпаж[1][2].

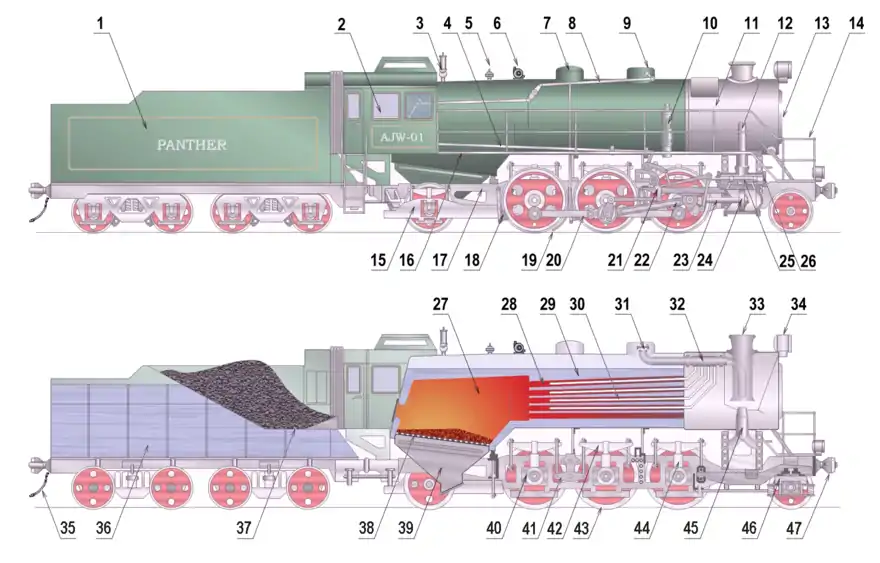

- 1 — тендер

- 2 — будка машиніста

- 3 — свисток

- 4 — тяга від реверса до паророзподільного механізму

- 5 — запобіжний клапан

- 6 — турбогенератор

- 7 — пісочниця

- 8 — тяга регулятора

- 9 — сухопарник

- 10 — пароповітряний насос

- 11 — димова коробка

- 12 — паровпускні труби

- 13 — дверцята димової коробки

- 14 — поручень

- 15 — підтримувальний візок

- 16 — майданчик навколо котла

- 17 — рама екіпажа

- 18 — гальмова колодка

- 19 — піскоподавальна труба

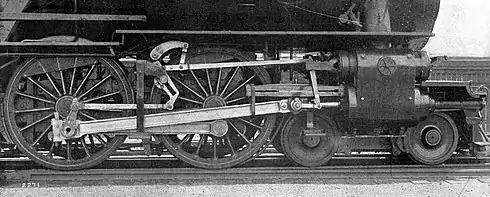

- 20 — зчіпний дишель

- 21 — паророзподільний механізм

- 22 — тяговий дишель

- 23 — шток поршня

- 24 — поршень

- 25 — золотник

- 26 — золотникова коробка

- 27 — топка

- 28 — димогарні труби

- 29 — циліндрична частина котла

- 30 — жарові труби

- 31 — регулятор/дросельна заслінка

- 32 — колектор пароперегрівника

- 33 — димова труба

- 34 — прожектор

- 35 — рукав гальмової магістралі

- 36 — ємність для води

- 37 — вугільний ящик

- 38 — колосникова решітка

- 39 — зольник

- 40 — букса

- 41 — ресорний балансир

- 42 — ресора

- 43 — рушійні (зчіпні) колеса

- 44 — стійка ресори/шпінтон (?)

- 45 — конус

- 46 — бігунковий візок

- 47 — зчіпний пристрій (автозчеплення, гвинтове зчеплення)

Паровий котел служить для отримання пари, тобто є первинним джерелом енергії. Пара на паровозі є основним робочим тілом у багатьох пристроях і механізмах і насамперед в тяговій паровій машині, яка перетворює енергію пари на зворотно-поступальний рух поршня, який у свою чергу за допомогою кривошипно-шатунного механізму трансформується в обертальний, змушуючи крутитися рушійні колеса. Крім цього, пара служить для привода пароповітряного насоса, паротурбогенератора, а також використовується в звукових сигналах — паровому свистку і тифоні. Екіпаж паровоза, що складається з рами і ходових частин, є ніби пересувною основою (остовом) паровоза і служить для несення обладнання і для пересування паровоза по рейках. Також іноді в основні частини паровоза включають і тендер — причіплюваний до локомотива вагон, що служить для зберігання запасів води і палива[1][2].

Паровий котел

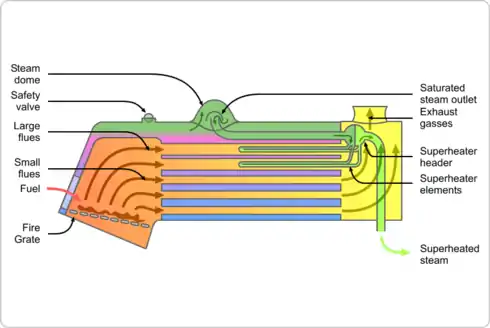

Fire Grate — колосникова решітка, Fuel — паливо, Small flues — димогарні труби, Large flues — жарові труби, Safety valve — запобіжний клапан, Steam dome — сухопарник, Saturated steam outlet — вихід насиченої пари, Exhaust gasses — відпрацьовані гази, Superheater header — колектор пароперегрівника, Superheater elements — елементи пароперегрівника, Superheated steam — перегріта пара

Оскільки паровий котел є первинним джерелом енергії, то це робить його головним компонентом паровоза. У зв'язку з цим до котла ставиться цілий ряд вимог. До них перш за все належать надійність (безпека) роботи котла — це зумовлено тим, що тиск пари може досягати дуже високих значень (до 20 атм. і вище), що перетворює котел в потенційну бомбу, і будь-який дефект конструкції може привести до вибуху, водночас тим самим позбавивши паровоз джерела енергії. Саме вибух парового котла був одним з найвагоміших аргументів проти впровадження паровозної тяги в XIX столітті. Також паровий котел повинен бути зручний в керуванні, обслуговуванні та ремонті, мати можливість роботи на різних видах і сортах палива, бути якомога потужнішим, а також економічним[3].

Паровий котел складається з частин, які для зручності часто ділять на п'ять груп[3][4]:

- основні частини;

- гарнітура;

- арматура;

- паропровід і пароперегрівник;

- допоміжне обладнання.

Основні частини котла

Класичний паровий паровозний котел складається з таких основних частин (на малюнку праворуч — зліва направо): топка, циліндрична частина та димова коробка[4].

Топка

Топка, вона ж камера згоряння, служить для перетворення хімічної енергії, вміщеної в паливі, на теплову. Конструктивно топка являє собою дві вкладені одна в одну сталеві коробки: вогнева коробка (власне топка) і кожух, з'єднані між собою спеціальними в'язями. Паровозна топка працює у вкрай важких температурних умовах, оскільки температура від згорілого палива може досягати 1600 °C, а між вогневою коробкою і кожухом при роботі знаходиться шар пари під великим тиском (десятки атмосфер). Тому топку збирають з мінімально можливого числа деталей, зокрема вогнева коробка складається з п'яти листів: стеля, два бічних, задній і трубчаста решітка. Остання є місцем переходу від топки до циліндричної частини[5].

У нижній частині топки розташована колосникова решітка, де розташовується шар палаючого твердого палива. Як зрозуміло з назви, вона має ґратчасту структуру, що забезпечує приплив свіжого повітря в топку. Великі колосникові решітки складаються з кількох окремих решіток — колосників. У задньому листі топки розташований шурувальний отвір, через який кочегар (або автоматичний вуглеподавач) закидає паливо. На потужних паровозах у верхній частині топки розташовані циркуляційні труби і (або) термосифони, що служать для підвищення циркуляції води в котлі. На цих трубах кріпиться спеціальне склепіння з цегли, що захищає стелю і трубчасту решітку від впливу відкритого полум'я[5].

Між собою топки розрізняють за формою стелі: з плоскою стелею і радіальні. Топка з плоскою стелею, також відома як топка Бельпера, має відносно великий об'єм вогневої коробки, завдяки чому забезпечується повнота згоряння палива. У результаті такі топки були вельми поширені в ранніх паровозів, а в ряді країн випускалися аж до кінця паровозобудування (наприклад, паровози Ер, що випускалися Чехословаччиною і Польщею аж до 1957 року). Однак топку Бельпера складно стикувати з циліндричною частиною котла. Окрім цього, велика ширина обмежує застосування за габаритом, особливо у верхній частині, а на потужних паровозах потрібно встановлювати велике число в'язей між вогневою коробкою і кожухом, бо плоскі листи гірше протистоять високому котловому тиску. Тому на потужних паровозах стали застосовувати топки з радіальною стелею (радіальна топка). Радіальна топка легше топки Бельпера і краще протистоїть високому тиску пари. Але в радіальної топки є серйозний недолік: відносно малий об'єм топкового простору, через що паливо спалюється менш ефективно, а незгорілі частинки вугілля можуть пошкодити внутрішню поверхню котла. Тому в передній верхній частині таких топок нерідко встановлюють камеру догорання, яка покращує ефективність згоряння палива (хоча нерідко цю ефективність перебільшують)[5][6].

Циліндрична частина котла

Циліндрична частина парового котла є його основною частиною, бо саме в ній відбувається основне пароутворення. По суті, циліндрична частина є димогарним котлом, бо нагрів води відбувається за рахунок розташованої у ній значної кількості (до декількох сотень штук) димогарних труб, всередині яких протікають теплові повітряні потоки. Оболонка циліндричної частини складається з кількох барабанів (зазвичай трьох і більше), з'єднаних телескопічним методом, тобто вкладених один в один. Вперше багатотрубчастий котел на паровозах був застосований в 1829 році, а саме — на знаменитій «Ракеті» Стефенсона.

Часто в циліндричній частині розташований і пароперегрівник, розміщений в трубах, які здебільшого аналогічні димогарним, але більше діаметром. Такі труби називають вже жаровими, а сам пароперегрівник — жаротрубним.

Подача води в котел (живлення котла) проводиться з тендерного бака (на танк-паровозах — з паровозного бака) живильними приладами, у ролі яких можуть виступати поршневі або відцентрові насоси, а також парові інжектори (струминні насоси). На пізніших паровозах переважно використовувалися інжектори: завдяки їхній простоті в керуванні й надійності в роботі. На паровозі має бути не менш двох живильних приладів (два інжектори або один інжектор і один насос). Кожен прилад споряджений автоматичним живильним клапаном, що закривається при підйомі тиску в котлі, і запірним вентилем.

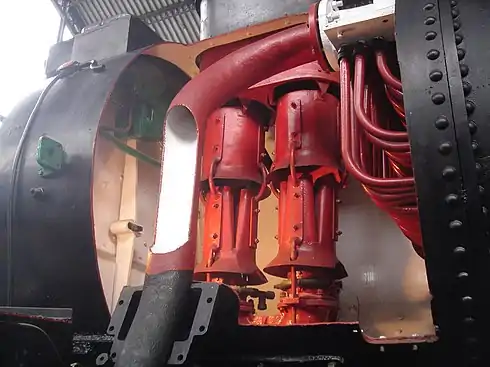

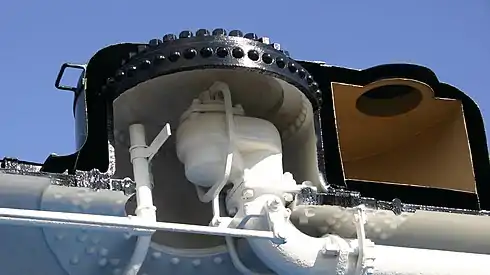

Димова коробка

Димова коробка розташована в передній частині паровоза, перед котлом, на протилежному топці боці. Служить для збирання газів згоряння, що виходять з димогарних і жарових труб, і виведення їх в атмосферу через димову трубу. Відіграє важливу роль у створенні тяги повітря в топці, що в свою чергу, дозволяє значно підвищити потужність паровоза. Також в димовій коробці встановлюються різні пристрої, які уможливлюють поліпшити роботу локомотива.

Гарнітура котла

Гарнітура котла — прилади та пристрої для забезпечення теплової роботи котла. Вони уможливлюють забезпечити спалення потрібної кількості палива з найменшими втратами. Залежно від розташування, розрізняють гарнітуру топки і гарнітуру димової коробки. Також варто відзначити такий прилад як сажездувач, який може розташовуватися як в топці, так і у вогневій коробці топки, або зовсім бути переносним. Сажездувач служить для очищення внутрішньої поверхні димогарних і жарових труб від сажі і згару, тим самим дозволяючи збільшити передачу тепла від гарячих газів через стінки труб до води і пару. Очищення проводиться спрямуванням струменя пари всередину труб. Надалі на багатьох паровозах сажездувачі були демонтовані[7].

Гарнітура топки

У гарнітурі топки перш за все варто відзначити колосникову решітку, розташовану у вогневій коробці на рівні топкової рами. Ця решітка служить для підтримки шару палаючого твердого палива, а також, як зрозуміло з назви, забезпечує йому, за рахунок шпар, приплив необхідного для горіння повітря. Через великі розміри (на паровозі серії Л її розміри — 3280x1830 мм), колосникова решітка робиться з окремих елементів — колосників, які розташовані поперечними рядами. На ранніх паровозах колосники були нерухомими, надалі стали будуватися паровози з рухомими (хитними) колосниками, що уможливлюло спростити очищення топки від шлаків і золи. Привод хитних колосників переважно пневматичний. Шлаки і зола з топки зсипаються в розташований під топкою спеціальний бункер — зольник, верхня частина якого охоплює всю колосникову решітку, а нижня, через дефіцит вільного простору, розташовується переважно між боковинами основної рами паровоза. Для пропуску повітря в топку, зольник обладнується спеціальними клапанами, які використовуються також і для очищення бункера від шлаків. До гарнітури топки ще відносять і топкові (шурувальні) дверцята, які закривають шурувальний отвір (що служить для закидання палива в топку), тим самим розділяючи простори топки і будки машиніста. Оскільки і зольник, і решітка забезпечують приплив свіжого повітря у вогневу коробку, засмічення (шлакування) їх повітропроводів і шпар може привести до серйозного падіння потужності котла, тому при використанні антрацитів і низькокалорійних вугіль застосовують шлакозволожувач, що являє собою кілька трубок з отворами, розташованими по периметру колосникової решітки. Періодично через них пропускають пару, яку знижує температуру біля самої решітки, а зіткаючись зі шлаком, робить його більш пористим[7].

Для запобігання небезпечному перегріву котла в разі пониження рівня води в ньому в стелі вогневої коробки встановлюють 2-3 контрольні пробки. Пробка складається із сталевої вставки, залитої легкоплавким сплавом (олов'яно-свинцевим). При пониженні рівня води нижче верхнього торця пробки вона розплавляється і вода і пара з шумом ринуть у топку, сповіщаючи паровозну бригаду про аварію. Отримавши сигнал, машиніст має задіяти інжектори й зупинити горіння в топці для запобігання вибуху котла.

Якщо паровоз опалюється нафтою або мазутом (це було поширене на пізніших паровозах), то в топці встановлюють нафтові форсунки і нафтопроводи. Форсунки забезпечують тонке розпилення палива, що необхідно для його повного згоряння. При цьому з топки вилучають колосникову решітку, а замість неї в зольнику і топці встановлюють спеціальне цегляне склепіння (також відоме як обмурування), яке служить додатковим захистом топки від полум'я, що має більш високу температуру (понад 1600°), ніж при вугільному опаленні, а також для раціоналізації процесу горіння — якщо полум'я швидко погасити, то розпечене склепіння допоможе запалити паливо, що надходить після перерви. Однак загальна вага даного склепіння набагато вище, ніж у колосникової решітки, тому перевід паровоза з вугільного на нафтове опалення підвищує загальну вагу паровоза, особливо його задньої частини[7].

Гарнітура димової коробки

Для горіння палива необхідне повітря, причому його потрібно досить багато: на 1 кг вугілля або мазуту потрібно відповідно 10-14 кг або 16-18 кг повітря. Очевидно, що подача такої кількості повітря в камеру згоряння (топку) природним способом практично неможлива, тому мусять вдаватися до створення штучної тяги газів у котлі. Для цього в димовій коробці встановлюють спеціальний димовитяжний пристрій, який забезпечує приплив повітря в топку за рахунок створення розрідження в димовій камері. Паровозні димовитяжні пристрої бувають кількох конструкцій, проте практично всі вони працюють на вже відпрацьованій парі, що надходить з тягової парової машини, що дозволяє змінювати подачу повітря залежно від використовуваної потужності машини, тобто чим більш напружено працює паровоз, тим сильніше горіння і тим більше пари виробляється[7].

Найбільш простим димовитяжним пристроєм є конус, який виглядає як форсунка конусоподібного перерізу, встановлена під димовою трубою. Принцип дії конуса полягає в тому, що пропущена через нього відпрацьована пара набуває високої швидкості (до 250—350 м/с), після чого направляється в димову трубу, де вона, захоплюючи за собою повітря, створює в димовій камері розрідження. Конуси бувають різних конструкцій, в тому числі одно-, дво- і чотиридіркові, змінного і постійного перерізу, із загальним і роздільним випуском. Найбільшого поширення набув чотиридірковий конус змінного перерізу з роздільним випуском, тобто коли пара з правого і лівого циліндрів випускається окремо. Однак незважаючи на простоту конструкції, конус не можна використовувати на паровозах з конденсацією відпрацьованої пари, тому на останніх за димовитяжний пристрій використовується вентилятор (газосос). Привод вентилятора здійснюється від відпрацьованої пари, що також як і при конусі робить регулювання тяги автоматичним. Завдяки своїм перевагам, вентиляторна тяга стала застосовуватися навіть на паровозах без конденсації відпрацьованої пари (наприклад, радянські СОв і сум), однак через низку недоліків (складніша конструкція, ніж у конуса, а отже і вища вартість ремонту, високий протитиск при випуску пари, складність роботи на високих відсічках) у 1950-х рр. вентиляторна тяга була замінена на конусну[7].

Для створення тяги в той час, коли конус не може працювати (на стоянці і при їзді із закритим регулятором) у димовій коробці встановлюється сифон. Він складається з кільця і крана (вентиля) для впускання в кільце пари, спорядженого приводом з будки. Сифонне кільце являє собою зігнуту сталеву трубку з низкою отворів у верхній поверхні, і з'єднується паропроводом з паророзбірною колонкою.

Характеристики котла

Котел характеризується такими параметрами:

- загальна площа нагріву в м² — ця площа складається з площ нагріву топки, площі перегрівника, а також площ димогарних і жарових труб;

- об'єм парового простору в м³;

- дзеркало випаровування в м²;

- робочий тиск в атм;

- об'єм заливаної води.

Парова машина

Парова машина паровоза складається з циліндрів, відлитих як одне ціле з золотниковими коробками, механізму для передачі зусилля на рушійні колеса (кривошипно-шатунний механізм) і паророзподільного механізму. Циліндри парової машини (яких на паровозі буває 2 і більше) відливаються зі сталі і встановлюються на рамі за допомогою болтів, або права і ліва парова машина відлиті разом, як на пізніших паровозах.

У паровозах застосовують такі види парових машин:

- машина одноразового розширення пари — проста за конструкцією, має високу надійність і непогану економічність;

- машина одноразового розширення пари три- або чотирициліндрова — має більшу потужність, але складна за конструкцією;

- машина компаунд — також має велику потужність, але за економічністю себе не виправдала. Має крім складної конструкції проблеми при русі з частими зупинками.

У більшості паровозів використані прості двоциліндрові машини, економічність була підвищена введенням пароперегрівника, а потужність — створенням зчленованих паровозів і підвищенням форсування котла.

Паророзподільний (зазвичай кулісний) механізм паровоза складається з куліси 1, що хитається на осі і з'єднана своїм нижнім кінцем з пальцем контркривошипа 2, насадженого на ведучому колесі під деяким кутом до кривошипа. Рух від куліси передається за допомогою радіальної тяги 3 верхньому кінцю важеля (маятника) 4; нижній кінець маятника отримує рух від повзуна 5. Рух золотнику 6 передається від проміжної точки маятника. За допомогою кулісного механізму здійснюються (золотником) всі фази паророзподілу, регулювання потужності паровоза шляхом зміни ступеня наповнення (відсічення) пари в циліндр 7 і реверсування — отримання зворотного ходу паровоза за допомогою тяги перевідного вала 8.

У деяких випадках для тимчасового підвищення сили тяги (при рушанні з місця і на підйомах) на паровозах, крім основної парової машини, встановлюють допоміжну (бустер), що передає роботу на підтримувальні осі паровоза або на осі тендера.

Інші елементи машини паровоза:

- Сальники — ущільнення, що запобігають витоку пари;

- Байпаси — пристрої для перепуску повітря, які розташовувалися на золотниковій коробці. Байпасні канали з'єднують між собою порожнини циліндра по обидва боки поршня, і перекриваються спеціальним клапаном. При нормальній роботі парової машини байпасні клапани закриті, ніяк не впливаючи на систему паророзподілу. При закритому регуляторі (при відсутності подачі пари) і русі накатом, байпасні клапани відкриваються, запобігаючи гальмуванню паровоза при їзді по інерції. Байпасні перепуски в Росії використовувалися тільки на дореволюційних паровозах, надалі їх не встановлювали, замінюючи більш ефективними в роботі розсувними золотниками. Найбільшого поширення на вітчизняних паровозах набула система інженера Трофимова.

Відведення відпрацьованої пари

Відпрацьована пара з циліндрів по паровипускних трубах надходить у розташований у димовій коробці форсовий конус, і далі через нього в димову трубу. Потік пари створює додаткову тягу газів у котлі. На пізніших паровозах замість випускання пари в атмосферу могла влаштовуватися замкнута система кругообороту теплоносія: з конденсацією відпрацьованої пари в пароконденсаторі і наступним надходженням конденсату в котел (тендер-конденсатор).

Регулятор

Регулятор є найголовнішим органом керування паровозом — за його допомогою регулюється випуск пари з котла в золотникові камери циліндрів парової машини (аналог акселератора двигунів внутрішнього згоряння). Складається з регуляторної труби з головкою на кінці, клапана з важелем, тяги (або вала) і руків'я. Кінець регуляторної труби і регуляторна головка розміщаються в паровому ковпаку біля сухопарника (на пізніших паровозах регулятор стали розміщати за колектором пароперегрівника), тяга (вал) проходять всередині котла або зовні його, руків'я розташоване в будці машиніста. Поворотом руків'я здійснюється відкривання клапана і пара надходить у нижню частину головки, регуляторну трубу і далі в пароперегрівник, а з нього — по паровпускних трубах до циліндрів. Будова клапана забезпечує плавне надходження пари в циліндри, отже, таке ж плавне рушання паровоза з місця[8][9].

Паророзбірна колонка

Паророзбірна колонка встановлювалася на пізніших паровозах і з неї проводився відбір пари для інжекторів, машини вуглеподавача, турбогенератора, сифона, водонагрівача, прогрівання, опалення будки тощо. Являє собою пустотілий сталевий виливок з вентилями, встановлений прокладному кільці і прикріплений до фланця на кожусі топки за допомогою шпильок і гайок. Колонка сполучається зі сухопарником спеціальною трубою, прокладеною в котлі, і спорядженою головним запірним вентилем.

Водозаспокійлива колонка

На деяких паровозах використовується і водозаспокійлива колонка, до якої кріпляться крани одного з водомірних стекол і водопробні крани. Її застосування пов'язане з тим, що сполучне безпосередньо з котлом водомірне скло показує завищений рівень внаслідок підйому води від дії циркуляційних труб[10]. Також водомірне скло, закріплене на колонці, зручніше для зчитування показань. На випадок засмічення кранів водомірного скла за контролем рівня води передбачені водопробні крани.

Автоматичний лубрикатор

Пізніші паровози обладувалися автоматичними лубрикаторами — пристроями для автоматичної подачі мастильного матеріалу (лубриканту) до циліндрів, а іноді також до вальниць і осьових букс[11]. Залежно від конструкції розрізняють витісняльні, гідростатичні й механічні лубрикатори.

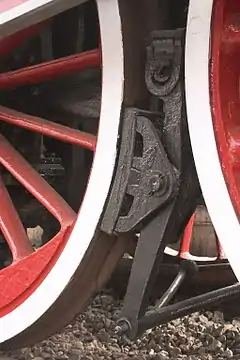

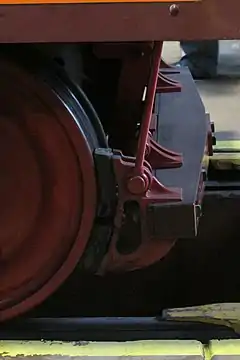

Гальма

Гальмова система може бути ручною або пневматичною. У ручному гальмі гальмівне зусилля створюється в результаті докладання фізичної сили людини шляхом обертання руків'я, з'єднаного тягами і важелями з гальмовими колодками. Ручна гальмова система використовувалася на ранніх паровозах, і з поширенням автоматичних пневматичних гальм залишилася як допоміжний або резервний засіб гальмування[12].

Пневматичне гальмо забезпечує автоматичне гальмування при всякому розриві або роз'єднанні гальмового повітропровода. У всіх найбільш поширених системах гальм стисненого повітря (Вестінгауза, Казанцева, Матросова та ін.) ця автоматичність досягається шляхом зміни тиску в гальмовому повітропроводі (магістралі), що проходить вздовж поїзда. Підвищення в ньому тиску веде до ослаблення або припинення гальмування, а зниження тиску, навпаки, викликає або підсилює гальмування. Паровоз (а також і гальмовий вагон) має запасні резервуари, де під час заряджання гальма здійснюється накопичення запасу стисненого повітря. Заряджання гальма проводиться через кран машиніста з головного резервуара, де запас стисненого повітря створюється пароповітряним насосом. При падінні тиску в магістралі (яке може бути викликане як відкриттям гальмових кранів, так і розривом магістралі) стиснене повітря надходить у гальмовий циліндр і діє на поршень, який переміщає шток і важіль, притискаючи гальмові колодки до коліс[13][14][15].

Екіпаж

Екіпажна, або рамно-ходова, частина паровоза складається з рами, на якій встановлюються котел і циліндри, колісні пари з буксами, ресори з балансирами і візок

- Рама — металева несуча конструкція, до якої кріпляться інші частини паровоза.

- Передній візок — конструкція, що допомагає паровозу вписуватися в повороти. Наприклад, у паровозах серії С використаний візок Цара-Краусса, що поєднує бігункову і передню рушійну пари коліс. При цьому в момент проходження повороту бігункова вісь повертається, а рушійна пара отримує відповідне бічне зміщення в протилежному напрямку.

- Ведуча колісна пара. На цю пару через шток поршня і поршневе дишло діє парова машина.

- Зчіпні колісні пари. Ці колеса отримують крутний момент від ведучої пари через зчіпні дишла.

На центрах всіх рушійних колісних пар як одне ціле відлиті противаги для врівноваження сил інерції мас, що обертаються ексцентрично (кривошипа, пальців, спарників, а на ведучому колесі, крім того, контркривошипа і частини ведучого шатуна).

- Бігункові колісні пари. Бігункових пар зазвичай буває 1 або 2, у деяких паровозах відсутні зовсім (паровози формул 0-Х-Х).

- Підтримувальні колісні пари розташовані під будкою або топкою, можуть бути відсутніми (формула Х-Х-0). Паровози з підтримувальними колісними парами краще пристосовані для руху заднім ходом.

- Осьові букси — коробки, в яких поміщені вальниці, зазвичай вальниці ковзання, що стикаються з шийками осей. У букси заливається мастило. У вирізах рами прикріплюються буксові напрямні: одна з цих напрямних робиться похилою, а між буксою і напрямною ставиться клин (буксовий), яким можна регулювати зазор.

- Ресори — пружні елементи, розташовані між буксами і рамою. Ресори пом'якшують поштовхи і удари, які колісна пара отримує від нерівностей колії і стикових зазорів. Для кращого розподілу навантаження на окремі колісні пари ресори з'єднуються між собою балансирами.

- Зчеп — пристрій для з'єднання вагонів і локомотива в состав.

- Буфери — елементи, розташовані в місці зчеплення і запобігають різким ударам при з'єднанні вагонів.

- Колієочисник — пристрій для скидання з рейок попереду паровоза сторонніх предметів.

Будка

У будці перебувають машиністи (паровозна бригада) і зосереджені всі елементи керування паровозом. У будку також виходить задня частина топки з шурувальним отвором для завантаження палива.

На лобовому листі кожуха топки всередині будки розміщуються прилади і пристрої керування паровозом: манометри, водомірні стекла, тахометр, пірометр, руків'я регулятора, важелі реверса і приводів свистка, бокових клапанів зольника і колосників, водопробні крани, вентилі шлакозволожувача, вуглеподавача, сифона, інжектора, гальмового насоса, пристрою для спускання шламу, паророзбірна колонка тощо.

.jpg.webp)

Тендер

Тендер — спеціальний вагон, що причіплювався ззаду до паровоза і в якому розташовувалися запаси води і палива для котла. Найчастіше, тендери мали стандартну конструкцію і використовувалися з декількома серіями паровозів. В окремих паровозах тендер також містив спеціальне обладнання для конденсації відпрацьованої пари (тендер-конденсатори, використовувані на посушливих, погано забезпечених водою територіях) і автоматичний вуглеподавач (стокер). Водяний бак тендера має заправочний отвір з люком, у який при заправлянні вставляється горизонтальна труба паровозної колонки.

Інше обладнання

- Локомотивний швидкостемір, що приводиться в дію від одного з коліс.

- Паровий манометр — пристрій для вимірювання тиску пари в котлі.

- Пісочниця. Зазвичай встановлювалася нагорі котла. У пісочниці знаходиться спеціально просіяний дрібний сухий річковий пісок, який тиском повітря подається до коліс при рушанні і русі вгору по ухилу і для екстреного гальмування для поліпшення зчеплення між колесами і рейками.

- Свисток. На останніх серіях паровозів застосовувалися гармонійні багатотональні п'ятитонові гудки, які в світі вважаються наймилозвучнішими.

- Водомірні стекла — показують рівень води в котлі.

- Стокер — механічний вуглеподавач (на пізніх паровозах).

- Сервомотор — пневматичний перевід кулісного ременя (на пізніх паровозах).

Див. також

Примітки

- Дробинский В. А. Основные части паровоза и экипировочные устройства // Как устроен и работает паровоз. — 1955. — С. 16. (рос.)

- Сыромятников С. П. Составные части паровоза // Курс паровозов. — Т. 1. — С. 4—6. (рос.)

- Сыромятников С. П. Общее устройство котла и его работа // Курс паровозов. — 1937. — Т. 1. — С. 31—34.

- Струженцов И. М. Составные части котла // Конструкции паровозов. — 1937. — С. 53—54. (рос.)

- Хмелевский А. В., Смушков П. И. Основные части топки // Паровоз. — 1973. — С. 20—23. (рос.)

- Сыромятников С. П. Топка и кожух топки // Курс паровозов. — 1937. — Т. 1. — С. 72—85. (рос.)

- Хмелевский А. В., Смушков П. И. Гарнитура котла // Паровоз. — 1973. — С. 43—64. (рос.)

- Регулятор Архівовано 11 лютого 2019 у Wayback Machine. // Паровоз. Как устроен и работает.

- И. М. Струженцов. Регулятор. Расположение регулятора. Плоский регулятор. Клапанный регулятор. Многоклапанный регулятор. Главный запорный клапан // Конструкции паровозов. — М. : Трансжелдориздат, 1937.

- Прозоров Н.К. § 21. Контрольные приборы и устройства // Паровозы: Устройство, работа и ремонт. — М. : Транспорт, 1986. — С. 23. (рос.)

- Lubrication. Handbook for steam locomotive enginemen. London: British Transport Commission. 1957. с. 126–128. OCLC 505163269.

- Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. Тормоз ручной // Технический железнодорожный словарь. — М. : Государственное транспортное железнодорожное издательство, 1941. (рос.)

- Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. Тормоз автоматический // Технический железнодорожный словарь. — М. : Государственное транспортное железнодорожное издательство, 1941. (рос.)

- Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. Зарядка тормоза // Технический железнодорожный словарь. — М. : Государственное транспортное железнодорожное издательство, 1941. (рос.)

- Н. Н. Васильев, О. Н. Исаакян, Н. О. Рогинский, Я. Б. Смолянский, В. А. Сокович, Т. С. Хачатуров. Главный резервуар (тормозной системы) // Технический железнодорожный словарь. — М. : Государственное транспортное железнодорожное издательство, 1941. (рос.)

Література

- Никольский А. С. Паровозы серии С. — «Виктория», 1997. — 176 с. (рос.)

- БСЭ, 2-е изд.