Піроліз

Піроліз, або теплова деградація — від «піро» — вогонь, і «лізис» — розчинення; означає «розчинення вогнем» (так само «гідроліз», «електроліз») — хімічна реакція, під час якої органічні сполуки розпадаються.

У вузькому сенсі, піроліз — розкладання органічних природних сполук (деревини, нафтопродуктів тощо) за нестачі кисню. Піроліз може визначатися як високотемпературний (750—800 °С) термоліз вуглеводнів, що проводиться за низького тиску і малої тривалості[1].

У широкому сенсі під піролізом розуміють високотемпературний термоліз органічних сполук[2].

В найширшому розумінні — розкладання будь-яких сполук на складові легші молекули або хімічні елементи під дією підвищеної температури[3]. Так, наприклад, телуроводень розкладається на водень і телур вже при температурі близько 0 °С.

Визначення

Характерні реакції при піролізі — розщеплення вуглець-вуглецевих зв'язків. Розщеплення складних органічних сполук відбувається при високій температурі під час відсутності кисню або киснево-дефіцитній атмосфері, щоб уникнути окиснення і горіння (операції не виробляють полум'я). Піролізу передує дегідрогенізація — зневоднення органічної сировини. Коли тепло використовується в описаних вище умовах для розриву складних органічних ланцюгів молекули і це відбувається у воді, то це називають «тепловою деполімеризацією», а не піролізом.

Піроліз не варто плутати із піросинтезом — утворення нових сполук під дією тепла. Піроліз не слід плутати з «згорянням» (або спалюванням) — процеси окиснення-відновлення досягнуті в присутності кисню; та «газифікацією», яка являє собою процес, який перетворює вуглецеві матеріали або органічні в синтез-газ, що складаються в основному з окису вуглецю (CO) і водню (H2).

З 18 ст. операціями піролізу називали «суху перегонку», карбонізацію, коксування, крекінг, дегазацію, дегідрогенізацію, полімеризацію, ізомеризацію та конденсацію виконані в промисловості для отримання вугілля з деревини, коксу з вугілля, вугілля торфу з торфу, сланців, або штучного газу (в першу чергу вугільного газу (який намагались отримувати), з дерева — деревного газу; вуглеводневий газ з високим вмістом неграничних вуглеводнів, етилен, пропілен, бутилен і бутадієн і ін.), смоли (що містять моно- і поліциклічні арени (бензол, толуол, ксилоли, нафталін, антрацен і ін.)), газойлю і ін. Також вважали, що сировиною для піролізу є газоподібні вуглеводні (етан, пропан, бутан і їх суміші). Вважали, що з тонни тирси можна отримувати шляхом піролізу 700 кг рідкого палива.[4] Ці операції повинні бути більш точно описані. Називати «піроліз» «сухою перегонкою» є дещо неточнним, оскільки «перегонка» означає «процес розділення компонентів суміші температура кипіння яких відрізняється». Під час піролізу ж матеріал руйнується.

Аналітичний піроліз — аналіз матеріалу або дослідження процесу з використання реакцій хімічного розкладу під дією термічної енергії в інертній атмосфері.

Принцип

Всі складні органічні тіла складаються з ланцюгів молекул (полімерів, наприклад, пластмаси, гума, дерево, папір тощо). Тепло допомагає зруйнувати цей ланцюжок і створюються менші органічні молекули.

Коли тіла тверді, наприклад, дрова, це часто відбувається таким чином:

- Можливе випаровування вологи (зневоднення).

- Тепло полум'я зменшує молекули і матеріал стає легшим.

- Метан спалюється з киснем повітря.

Насправді, в цьому прикладі описано поєднання і піролізу і згоряння газу. Піроліз підтримує горіння до зникнення органічного тіла. Велику частину часу займає сам піроліз — розкладання матеріалу теплом полум'я, але не в полум'ї.

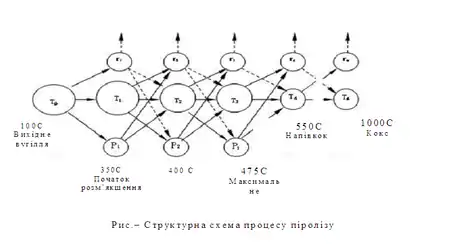

Піроліз вуглеводнів

Див. також Піроліз вуглеводневої сировини

Вступ

Процес термічного піролізу вуглеводневої сировини (нафти і її фракцій) — основний спосіб отримання низькомолекулярних ненасичених вуглеводнів — олефінів (алкенів) — етилену та пропілену.

Наявні потужності установок для проведення піролізу в світі складають 113,0 млн т/рік по етилену або майже 100 % світового виробництва і 38,6 млн т/рік по пропілену або більше 67 % світового виробництва (решта — 30 % виробництва пропілену припадає на каталітичний крекінг, близько 3 % світового виробництва пропілену отримують з побічних газів нафтоперегінних заводів, а саме з газів процесів сповільненого коксування і вісбрекінгу). При цьому, середньорічний приріст споживання етилену і пропілену в світі складає більше 4 %[джерело?].

Поряд з виробництвом етилену і пропілену, процес піролізу нафти — основне джерело виробництва дивінілу, що виділяється ректифікацією з супутної піролізної С4 фракції і відгонів бензолу, одержуваного з рідких продуктів піролізу.

Близько 80 % світового виробництва бутадієну і 39 % виробництва бензолу здійснюється піролізом вуглеводнів[джерело?].

Умови проведення піролізу і хімічні реакції

У промислових умовах піроліз вуглеводнів здійснюють при температурах 800—900 °C і при тисках, близьких до атмосферного (на вході в нагріваний трубопровід — пірозмійовик ~0,3 МПа, на виході з нього — 0,1 МПа надлишкового тиску).

Час проходження сировини через пірозмійовик становить 0,1-0,5 сек.

Теорія піролізу недостатньо вивчена. Більшість дослідників дотримується теорії ланцюгового вільно-радикального механізму розкладання під час піролізу за таких умов.

Умовно, всі реакції під час піролізу можна розділити на первинні і вторинні. Первинні реакції протікають зі зниженням молекулярної маси продуктів піролізу. Це, в основному, реакції розщеплення високомолекулярних парафінів і нафтенових вуглеводнів з утворенням вуглеводнів з меншою молекулярною масою, що супроводжується збільшенням обсягу газоподібної суміші.

Далі можливі вторинні реакції синтезу важчих молекул з низькомолекулярних неграничних вуглеводнів. Ці реакції протікають, переважно, на пізніх стадіях піролізу.

При збільшенні молекулярної маси молекул в суміші продуктів реакції зменшується об'єм газів реакційної маси.

В основному, реакції утворення ароматичних, конденсованих ароматичних вуглеводнів типу нафталену, антрацену в результаті реакції конденсації/поліконденсації ведуть до синтезу термічно стабільних ароматичних вуглеводнів в тому числі, за реакціями типу Дільса-Альдера.

Також, до вторинних реакцій можна віднести реакції утворення суміші різних пастоподібних вуглеводнів, з низьким питомим вмістом водню в молекулах сполук, називаних у промисловості пеком.

Пек під час випалу за температур понад 1000 °С втрачає водень у складі молекул легкокиплячих вуглеводнів. Одержуваний продукт, як правило, називають піролітичним коксом. Але піролітичний кокс відрізняється за багатьма фізичними властивостями, зокрема, за абсорбційною здатністю, від кам'яновугільного коксу.

Поділ реакцій на первинні (руйнування важких молекул) і вторинні (синтез поліконденсованих ароматичних вуглеводнів) умовний, оскільки реакції обох типів відбуваються одночасно.

Для зниження швидкостей вторинних реакцій піролізу — синтезу використовують розведення сировини піролізу водяною парою. Внаслідок цього парціальний тиск пари вуглеводнів знижується і, згідно з принципом Ле Шательє, зниження тиску в зоні реакції сприяє протіканню реакцій, що йдуть зі зниженням молекулярної маси, тобто зі збільшенням об'єму, таким чином забезпечується збільшення виходу продуктів розщеплення — продуктів первинних реакцій.

Концентрація водяної пари в процесі піролізу вибирається залежно від цільового продукту. Так, для отримання етилену, бутилену, бензину співвідношення пари до сировини зазвичай становить 0.3:1.0, 0.4:1.0, 0.5:1.0 відповідно.

Конструкція піролізних печей

У промисловості поширення набули трубчасті піролізні реактори. Вони складаються з двох частин, що відрізняються характером теплообміну — радіаційної і конвекційної. Саме у радіаційній секції знаходяться трубчасті реактори піролізу (пірозмійовики), що обігріваються теплотою згоряння подаваного ззовні пального газу у пальниках цієї секції.

В радіаційній секції пірозмійовики обігріваються не безпосередньо полум'ям пальників, а тепловим випромінюванням (радіацією) від факела полум'я (див. Формула Планка) і від теплового випромінювання внутрішньої вогнетривкої кладки радіаційної секції установки, що безпосередньо нагрівається полум'ям пальників.

У конвекційній частині установки теплообмін між нагрівальним газом — продуктами горіння відбувається за рахунок конвективного теплообміну. У цій частині установки піролізу відбувається попереднє нагрівання сировини, водяної пари, і нагрівання до температури початку піролізу (600–650 °C). Гази в конвективну частину надходять з радіаційної секції.

Для точного регулювання температури в обох секціях на виході з установки встановлено димосос з регулювальним шибером для керування витрачанням димових газів.

Для енергетичної ефективності піролізні установки додатково обладнують теплоутилізаційними системами — котлами-утилізаторами. Крім нагрівання сировини і водяної пари, що її розбавляє, в конвекційній частині відбувається нагрівання живильної води котла-утилізатора, і далі ця вода використовується для охолодження продуктів піролізу, сама при цьому підігріваючись. Отримана в результаті часткового випаровування води пароводяна суміш, подається в барабан котла-утилізатора. У барабані відбувається сепарація пари від рідини. Насичена пара з барабана далі додатково перегрівається в пароперегрівнику цієї ж установки, в результаті виходить перегріта пара середнього тиску, що потім використовується в якості робочого тіла парової турбіни, яка є приводом компресора-нагнітача для сировини піролізу — пірогазу.

В сучасних піролізних установках в конвекційній її частині розташовують поверхні нагріву перегріву насиченої пари до технологічно прийнятної температури (550 °C, при зниженні температури перегрітої пари падає тепловий ККД, за високих температур знижується надійність і безпека установки через зниження міцності конструкційних сталей за високих робочих температур). Ці заходи дозволили підвищити ККД використання тепла в сучасних моделях печей піролізу до 91–93 %.

Особливості промислового піролізу

Для підвищення селективності процесу і виходів продуктів (забезпечення максимального виходу бажаних продуктів реакції і придушення утворення небажаних продуктів реакції) при піролізі час перебування сировини в реакційній зоні — зоні високої температури необхідно скорочувати, а температуру процесу — підвищувати. Такий підхід забезпечує підвищення виходу цільових продуктів піролізу з одночасним зниженням утворення побічних продуктів реакції.

Тому конструктори установок прагнули скорочувати тривалість фази піролізу. У сучасних установках час перегріву сировини і наступного охолодження продуктів складає ~0,2 с, а температура нагріву для реакцій піролізу досягає 870—900 °C.

Проблема швидкого нагрівання-охолодження реакційної суміші за час 0,2 с від ~600 °C до ~1000 °C являє собою складну технічну задачу. Завдання ускладнюється тим, що необхідно враховувати гранично допустиму робочу температуру сучасних хромонікелевих сплавів, — основних конструкційних сталей таких установок, з яких виготовляються реакційні змійовики. Також, за високих температур різко підвищується коксоутворення на внутрішніх поверхнях труб з цих сплавів.

Швидке нагрівання-охолодження суміші можна забезпечити або підвищенням перепаду температур між нагрівною поверхнею і сумішшю, або збільшуючи поверхню теплообміну, або оптимізуючи геометрію і розташування теплообмінних поверхонь. У сучасних установках застосовується сполучення всіх підходів. Без збільшення температурного перепаду між стінкою пірозмійовика і паросировинним потоком швидке нагрівання можна забезпечити збільшивши питому поверхню пірозмійовика, тобто поверхню на одиницю витрати паросировинного потоку. Більшість фірм-розробників печей піролізу пішли шляхом конструктивного виконання пірозмійовиків розгалуженими, зі змінним діаметром труб, що входять у пакет змійовика.

Якщо в установках попередніх поколінь пірозмійовик являв собою довгу трубу постійного діаметра, зігнуту на рівні частини (змійовик) для зменшення розмірів печі, то тепер пірозмійовики виготовляють з великої кількості труб (10-20) малого діаметра, які об'єднують у загальні труби на вході суміші і на виході, і, в підсумку, на виході змійовик закінчується 1-2 трубами значно більшого діаметра. У таких пірозмійовиках досягається висока теплонапруженість (перепад температур) на початковій ділянці і низька — на кінці, де висока температура стінки труби небажано викликає високе коксоутворення.

В установках ранніх поколінь пірозмійовики в радіаційній секції орієнтувалися горизонтально, час реакційного контакту в таких печах становив не менше 1,0 с, оптимальна температура піролізу — не вище 800 °C. У наступних поколіннях реакційні труби орієнтують вертикально — труби радіаційної секції пірозмійовиків, що вільно звисають, дозволили застосувати більш жаростійкі, але крихкіші матеріали для виготовлення пірозмійовиків, оскільки при такому розташуванні матеріал труб не зазнає згинальних механічних напружень, а тільки розтягувальні. Це дозволило створити високотемпературні установки з коротким часом перебування потоку сировини в пірозмійовиках.

Для швидкого охолодження суміші, що прореагувала, з метою зберегти термодинамічно нерівноважний стан суміші і запобігання перебігу небажаних вторинних реакцій, на виході з пірозмійовиків встановлюють так звані гартувально-випарні апарати. В їх трубному просторі відбувається швидке охолодження (гарт) продуктів реакції до температур 450—550 °C, за яких швидкість реакцій поліконденсації вуглеводнів дуже мала. В міжтрубному просторі відбувається випаровування котлової води котла-утилізатора, яка, як згадувалася вище, використовується для отримання пари високого тиску.

Нижче в таблиці 1 наведено дані щодо виходу деяких продуктів у сучасних печах піролізу.

Таблиця 1. Вихід деяких продуктів піролізу різної вуглеводневої сировини

| Компоненти | Сировина піролізу — етан | Сировина піролізу — бутан | Сировина піролізу — прямогонний бензин | Сировина піролізу — атмосферний газойль |

|---|---|---|---|---|

| Водень | 3,4 | 1,3 | 1,0 | 0,7 |

| Метан | 3,4 | 21,6 | 16,6 | 11,5 |

| Ацетилен | 0,2 | 0,4 | 0,4 | 0,3 |

| Етилен | 48,7 | 37,8 | 29,3 | 25,0 |

| Етан | 39,3 | 5,1 | 4,0 | 3,4 |

| Пропілен | 1,1 | 17,3 | 16,4 | 14,5 |

| Дивініл | 1,1 | 3,6 | 5,6 | 5,1 |

| Бутени | 0,2 | 1,5 | 4,4 | 3,9 |

| Бензол | 0,6 | 2,5 | 7,1 | 7,0 |

| Смола важка | 0,1 | 0,6 | 5,2 | 9,1 |

Технологічне оформлення

За період розвитку термічного піролізу вуглеводнів до конструкції печей піролізу і до технологічної схеми виробництва нижчих олефінів було внесено низку важливих удосконалень. Про деякі поліпшеннях конструкцій печей піролізу було сказано в попередньому розділі. Тепер декілька слів про найважливіші зміни в технологічній схемі переробки продуктів піролізу.

Введення в схему пічних блоків гартувально-випарних апаратів дозволило утилізувати тепло продуктів піролізу з отриманням пари високого тиску. Наявність власної пари високого тиску призвело до заміни компресорів з електричним приводом компресорами з паровою турбіною, що призвело до зниження на порядок собівартості продуктів піролізу. Повний перехід зі схеми абсорбційного газорозділення продуктів реакції на низькотемпературне фракціювання призвело до отримання нижчих олефінів більш високої якості — полімеризаційної чистоти. В сукупності всі зміни у технології виробництва нижчих олефінів сприяли переходу на високі потужності одиничних установок. Якщо на початку 1960-х років потужність передових установок піролізу становила близько 100—140 тис. т/рік, за етиленом, то на даний момент[коли?] потужність досягає 1,0-1,4 млн.т/рік. Зростання одиничних потужностей етиленових установок супроводжувалося значним зниженням питомих витрат сировини й енергії на виробництво. Крім того, зі зростанням потужності установок піролізу, що спочатку призначалися тільки для отримання етилену, стало економічно доцільним виділення інших газових продуктів, а потім одержання бензолу та інших цінних компонентів з рідких продуктів, що додатково підвищило ефективність процесу.

Сучасне виробництво етилену включає такі етапи: безпосередньо сам піроліз, первинне фракціювання та поділ продуктів піролізу, компримування, осушення, глибоке охолодження пірогазу і газорозділення. Вузол піролізу складається з декількох печей піролізу. Сумарні річні потужності за етиленом всіх печей, без урахування печей, що перебувають у резерві (регенерації), визначають потужність всієї установки піролізу. На виході з ЗІА продукти піролізу проходять вторинне гартування шляхом прямого впорскування смоли піролізу (так званого гартувального масла) до температур не вище 200 °C.

Вузол первинного фракціювання і розділення продуктів піролізу складається з систем фракціювальних колон і відстійників. В результаті, продукти піролізу поділяються на технологічну воду, важку смолу (температура початку кипіння ~ 200 °C), легку смолу (піробензин) та попередньо полегшений пірогаз (у/в С1-С4 з вмістом у/в С5-С8).

Далі легкий пірогаз надходить на вузол компримування, що складається з багатоступінчатого компресора. Між стадіями компресії передбачені теплообмінники і сепаратори для охолодження компримованого пірогазу і його сепарації з додатковим виділенням вологи і піроконденсату. На цій стадії пірогаз стискається до тиску 3,7—3,8 МПа для підвищення температур кипіння розділюваних продуктів. Також між стадіями компримування передбачено вузол очищення пірогазу від кислих газів (СО2, Н2S), що являє собою насадкову колону, в якій відбувається хемосорбція кислих газів розчином NaOH.

Стислий пірогаз надходить на вузол осушення — адсорбери з заповненими молекулярними ситами, де відбувається повне видалення води.

На вузлі глибокого охолодження пірогазу відбувається ступінчасте охолодження пірогазу до температури -165 °C. За цієї температури практично тільки водень знаходиться в газоподібному стані. Далі охолоджений пірогаз (в рідкому стані, без водню) паралельно і послідовно проходить через чотири ректифікаційні колони, в яких відбувається відгін метану, етан-етиленової (ЕЕФ), пропан-пропіленової (ППФ), фракції С4 і піробензину. ЕЕФ і ППФ далі проходять гідроочищення від ацетиленових вуглеводнів (і пропадієну в ППФ) і далі ректифікацією виділяються етилен і пропілен. Етан і пропан, що залишилися, використовуються як рециклова піролізна сировина. Піролізна С4 фракція використовується для виділення екстрактивної дистиляції дивінілу та бутиленів.

Піролізна смола, отримана на стадії первинного фракціювання використовується для отримання технічного вуглецю.

На великотоннажних етиленових установках (від 250 тис. т/рік і вище) легкі смоли (піробензин) зазвичай переробляються з виділенням у/в С5, фракції БТК (ароматичні вуглеводні С6—С8) і фракції С9. Фракція БТК, що складається на 90 мас. % з ароматичних вуглеводнів, використовується для одержання бензолу термічним або каталітичним гідродеалкілюванням або для виділення бензолу, толуолу і ксилолу екстракцією і екстрактивною дистиляцією. З у/в С5 далі отримують ізопрен, циклопентадієн (діциклопентадієн у товарній формі), піпірилени. Фракція С9 використовується для отримання нафтополімерних смол.

Сировинна база

Сучасна світова структура сировини піролізу виглядає так: етан — 27,6 % мас., зріджені гази (пропан, бутан) — 14,0 % мас., прямогонний бензин (нафта) — 53,1 % мас., гідроочищені гасо-газойлеві фракції — 5,3 % мас.

Використання цих видів сировини в окремих країнах різне. Так, у США і Канаді переважає етан (49,1 % мас. і 69,7 % мас.), у Німеччині, Китаї, Франції і Японії — нафта (57,4 % мас., 73,3 % мас., 60,0 % мас. і 80,3 % мас.). Крім того, в Німеччині та Китаї знаходять широке застосування гідроочищені гасо-газойлеві фракції (32,0 % мас. і 26,7 % мас.).[коли?]

Перспективи розвитку

Слід відмітити два основних напрями дослідження в області піролізу, це: каталітичний піроліз і піроліз з добавками різних речовин (ініціатори розкладання або інгібітори протікання побічних реакцій).

При використанні різних каталізаторів значно підвищуються селективність і вихід деяких основних продуктів. При цьому можна значно знизити температуру піролізу. Основними недоліками каталітичного піролізу, безсумнівно, є швидке коксування каталізаторів і необхідність створення нових установок та нового технологічного обладнання. І, оскільки досі[коли?] не з'явилися повноцінні промислові установки каталітичного піролізу, це означає, що досить складно створити такі, які були б надійними і простими в експлуатації. Хоча японські дослідники інтенсивно ведуть дослідження в цій галузі, і в пресі періодично з'являються замітки про випробування в Японії експериментальних установок каталітичного піролізу.

За другим напрямом було випробувано величезну кількість сполук з їх додаванням від десятків пропромілле до десятків відсотків у сировину. Ці речовини ініціюють реакції розкладання сировини та/або інгібують побічні, небажані вторинні процеси. В промисловості широкого розповсюдження набуло використання невеликих добавок (50-300 ppm) речовин, що сприяють зниженню утворення коксу при піролізі. З цих речовин виділяються сірковмісні сполуки (такі як диметилдисульфід, трибутилполісульфід[прояснити]). Фірма «Nalco» активно просуває інгібітор коксоутворення на основі фосфоровмісних речовин. Принцип дії цих речовин полягає в пасивації активних центрів коксоутворення на стінці пірозмійовика. Однак, і в цього напрямку досить багато недоліків, таких як: складність рівномірного дозування, рівномірного розподілу добавки за паросировинним потоком, обмеження використання інгібіторів коксоутворення при піролізі сировини з вмістом сірки (прямогонний бензин, атмосферний газойль).

З останніх розробок слід відзначити використання різних фізичних полів (акустичних, електромагнітних) у процесі піролізу. Ефект від дії цих полів приблизно такий самий, як і при використанні каталізаторів.

Крім того, не вщухає інтерес до плазмохімічних технологій з використанням низькотемпературної плазми, що дозволяють проводити реакції при температурах 1000-10000 К. Основною перевагою плазмохімічних реакцій є можливість використання малоцінного або складноперероблюваної сировини. Наприклад, за таких температур можна легко розкласти метан. На тлі швидкого зростання цін на нафту даний процес досить перспективний.

Піроліз деревини

Піроліз — перша стадія горіння деревини. Усім знайомі язики полум'я на палаючих дровах, сучках у вогнищі утворюються за рахунок горіння не вуглецю самої деревини, а газів — летких продуктів піролізу. При піролізі деревини (450—500 °C) утворюється дуже багато різних речовин, найбільші концентрації в газоподібних продуктах піролізу мають: метиловий спирт (тому метанол носить застарілу назву «деревний спирт»), оцтова кислота, ацетон, бензол, фуран тощо. Нелеткі продукти неповного піролізу — рідкі та пастоподібні смоли, (див. Дьоготь). Кінцевим продуктом повного піролізу деревини є майже чистий вуглець (що містить у вигляді домішок трохи оксидів калію, натрію, кальцію, магнію і заліза) — деревне вугілля.

Цей процес використовується в піролізних котлах. Процес газифікації деревини (піроліз) відбувається у верхній камері котла (завантажувальному просторі) під дією високої температури і при обмеженому доступі повітря. Утворені при цьому процесі гази проходять через зону високих температур, досягають короби вихідного пристрою і змішуються з вторинним повітрям.

Копчення

На основі процесу піролізу деревини (найчастіше трісок вільхи) відбувається копчення різних харчових продуктів. Правильніше назвати цей процес частковим окисленням або окислювальним піролізом, оскільки він йде з обмеженим доступом повітря. Доведено, що цей спосіб копчення дещо шкідливий для людського організму, оскільки під час окислювального піролізу утворюються і потрапляють в їжу небезпечні канцерогени, такі як 3,4-бензопірен.

Піроліз сміття й відходів

Існують проекти знищення побутового сміття за допомогою піролізу. Труднощі з організацією піролізу шин, пластмас і інших органічних відходів не пов'язані з технологією власне піролізу, яка не відрізняється від технології термічної переробки інших твердих матеріалів. Проблема полягає в тому, що в більшості відходів міститься фосфор, хлор та сірка. Сірка і фосфор в окисленій формі леткі і наносять шкоду навколишньому середовищу. Хлор активно реагує з органічними продуктами піролізу з утворенням стійких отруйних сполук (наприклад — діоксинів). Уловлювання цих сполук з диму — процес дорогий і має свої складності. Проблема переробки зношених автомобільних шин і гумотехнічних виробів має велике екологічне і економічне значення для всіх розвинених країн світу. А невідновлюваність природної нафтової сировини диктує необхідність використання вторинних ресурсів з максимальною ефективністю, тобто замість гір сміття можна було б розвинути нову галузь промисловості — комерційну переробку відходів.

Шини і полімери являють собою цінну сировину, в результаті їх переробки методом низькотемпературного піролізу (до 500 °C), виходять рідкі фракції вуглеводнів (синтетична нафта), вуглецевий залишок (технічний вуглець), металокорд і горючий газ. У той же час, якщо спалити 1 т шин звичайним способом, то в атмосферу буде викинуто 270 кг сажі та 450 кг токсичних газів.

Див. також

- Піроліз твердих горючих копалин

- Піроліз нафти

- Пірофор

- Деревний газ

- Дьоготь

- Коксування

- Піроліз аерозолів

- Піролітичне отримання нанопорошків

- Гідропіроліз

Примітки

- Ахметов С.А. Гл. 7 Теоретические основы и технология процессов первичной переработки нефти и газов // Физико-химическая технология глубокой переработки нефти и газа.. — УГНТУ, 1997. — Т. 2.

- Термолиз // Большая советская энциклопедия / главн. ред. А. М. Прохоров. — 3-е изд. — Тома 1–30. — М.: «Советская энциклопедия», 1969–1978. (рос.).

- Гірнича енциклопедія в 2 томах. Том 1 М:. «Радянська енциклопедія» 1984.

- Проблемы и перспективы развития сотрудничества между странами Юго-Восточной Европы в рамках Черноморского экономического сотрудничества и ГУАМ.- Сборник научных трудов. — Ливадия-Донецк: ДонНУ, 2007. — 766 с. ISSN 1990-9187

Література

- В. І. Саранчук, М. О. Ільяшов, В. В. Ошовський, В. С. Білецький. Хімія і фізика горючих копалин. — Донецьк: Східний видавничий дім, 2008. — с. 600. ISBN 978-966-317-024-4

- Мухина Т. Н. Пиролиз углеводородного сырья [Текст] / Т. Н. Мухина, Н. Л. Барабанов, С. Е. Бабаш — М.: Химия, 1987. — 240 с.(рос.)

- Nakamura D. N. Global ethylene capacity increases slightly in 2006 [Ежегодный отчет] / D. N. Nakamura // Oil and Gas Journal. — 2007. — v. 105. — № 27.(англ.)

- Кластер, зубы, хвосты / О. Ашпина, П. Степаненко // The Chemical Journal. — 2011. — май. — с.26—33.(рос.)